Точность имеет большое значение в современном производстве, и лазерная резка изменила правила игры. Но насколько точна эта технология? Чтобы получить ее, вам нужно знать о допуске лазерной резки — небольших различиях, допустимых в размерах реза. Это показывает, как процесс уравновешивает почти идеальную точность с ее естественными ограничениями.

Получение сверхточных разрезов имеет ключевое значение в таких областях, как аэрокосмическая промышленность и медицинское оборудование. Лазерная резка помогает удовлетворить эти потребности, где даже крошечное изменение может иметь значение. Давайте рассмотрим допуск лазерной резки и посмотрим, как он продвигает новые идеи в точном машиностроении, формируя будущее инструментов и устройств, на которые вы рассчитываете.

Что такое лазерная резка и как она работает?

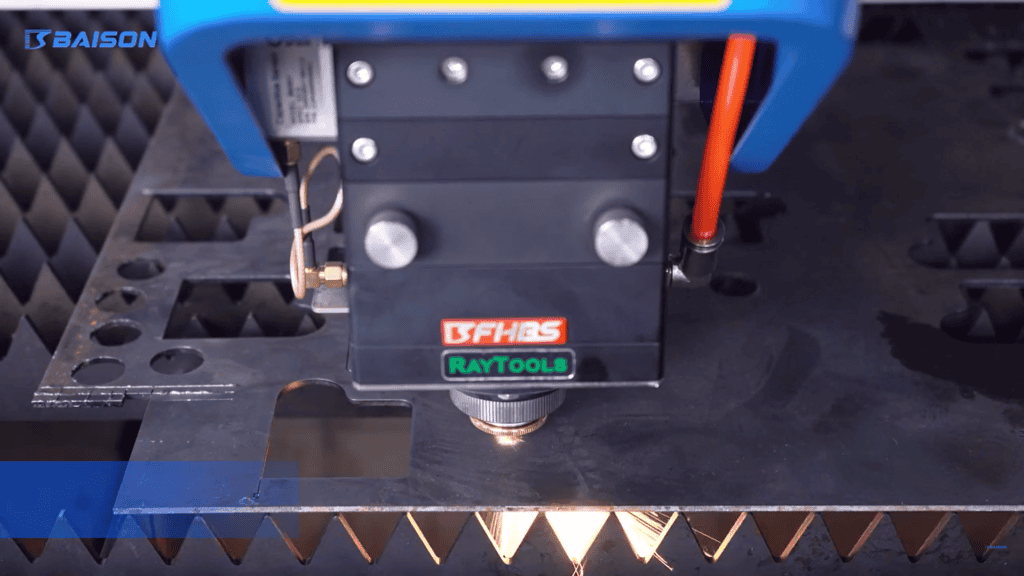

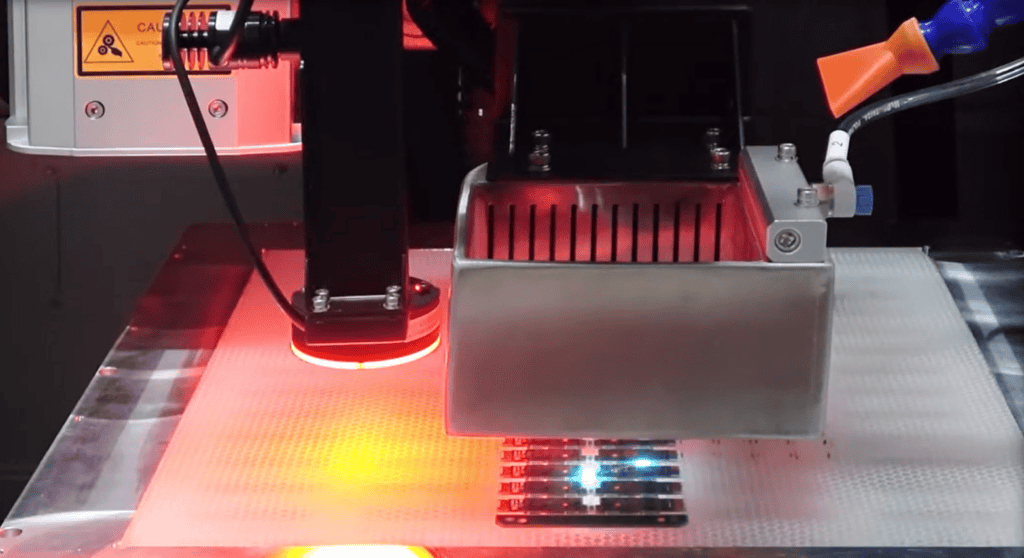

Лазерная резка — это точный и гибкий способ резки или травления многих материалов, таких как металлы, пластик, дерево и ткани. Процесс начинается с создания сильного лазерного луча, который может исходить от лазерного диода, газа CO₂ или волоконной оптики. Затем этот луч направляется на материал с помощью зеркал и линз, фокусируя мощность на небольшом пятне, часто шириной всего в несколько микрон.

Технология лазерной резки начала развиваться в середине 1900-х годов. В 1965 году исследовательский центр Western Electric Engineering в Буффало, штат Нью-Йорк, построил первую полезную машину для лазерной резки, которую они использовали для проделывания отверстий в алмазных штампах. Британские инженеры совершили прорыв в 1967 году, когда они представили лазерную резку кислородной струей для металлов. CO₂-лазеры нашли новое применение в начале 1970-х годов, когда люди начали использовать их для резки неметаллических материалов, таких как текстиль.

В современных станках компьютерное программное обеспечение контролирует процесс резки. Оно направляет лазерную головку по пути, по которому вы хотите резать. Мощная энергия лазера нагревает материал до тех пор, пока он не расплавится или не превратится в пар. Это позволяет вам резать его с большой точностью. Края реза обычно чистые, поэтому вам не нужно делать с ними много дополнительной работы.

Точность и качество лазерной резки зависят от многих факторов. К ним относятся тип лазера, его мощность и материал. CO₂-лазеры лучше всего подходят для резки неметаллических материалов, таких как дерево и акрил. Волоконные лазеры, с другой стороны, лучше справляются с резкой листового металла, поскольку они мощнее и работают дольше.

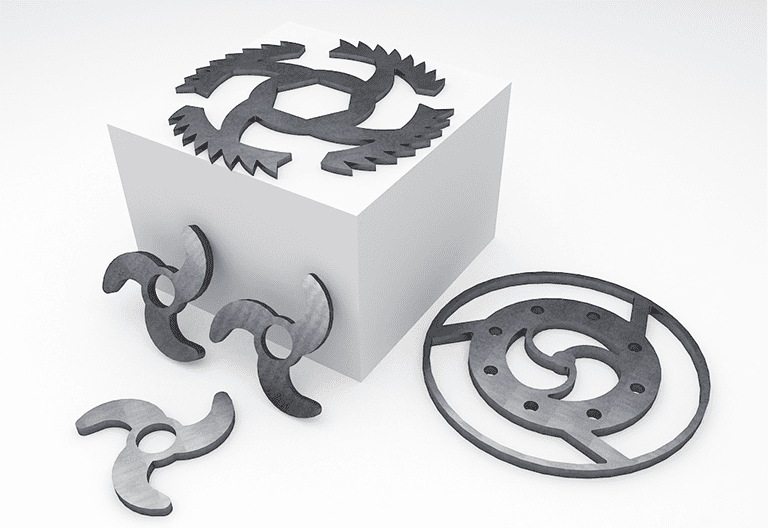

Лазерная резка оказала большое влияние на автомобили, самолеты, электронику и производство медицинских инструментов. Она может вырезать сложные формы и конструкции, поэтому она является ключевой частью современного производства. Независимо от того, делаете ли вы детали автомобиля или крошечные медицинские устройства, лазерная резка помогает вам получить мельчайшие детали и точность, необходимые для первоклассных продуктов.

Факторы, влияющие на допуск лазерной резки

Точность размеров играет важную роль в производстве, гарантируя, что детали соответствуют точным спецификациям. Несколько факторов влияют на точность ваших разрезов:

1. Качество станка лазерной резки: Точность машины имеет наибольшее значение. Первоклассные машины с автофокусом и оптикой высокого разрешения обеспечивают лучшую точность. Чтобы она работала хорошо, ее нужно часто чистить и настраивать. Используйте идеальный патроны для превосходной резки.

2. Тип и толщина материала: Лазеры режут разные материалы по-разному. Металлы, такие как сталь и алюминий, позволяют делать чистые разрезы, но более толстые материалы могут нагреваться и гнуться. Неметаллические материалы, такие как пластик и дерево, различаются по качеству резки в зависимости от того, из чего они сделаны.

3. Параметры резки: Выбранные вами настройки, такие как скорость резки лазерной мощности и давление газа, оказывают большое влияние на то, как работает резка. Более быстрая резка может сделать вещи менее точными, в то время как правильная мощность обеспечивает чистые разрезы без слишком большого плавления или пригорания.

4. Качество и фокусировка луча: Лазерный луч, хорошо сфокусированный с крошечным размером пятна, делает резы более точными. Если луч не выровнен правильно или его качество плохое, это может сделать резы менее точными.

5. Термические эффекты: Создаваемое тепло может деформировать материалы, которые хорошо проводят тепло. Чтобы уменьшить эти эффекты, управляйте теплом и используйте методы, которые пульсируют лазером.

6. Опыт оператора: Ваши навыки оператора играют важную роль. С опытом вы сможете точно настраивать параметры, устранять неполадки и обеспечивать высокую точность. Правильное обучение необходимо для достижения точных результатов постоянно.

7. Условия окружающей среды: Температура окружающей среды, влажность и качество воздуха также могут влиять на точность. Контролируемая среда помогает поддерживать постоянную производительность резки.

Конструктивные особенности лазерной резки

При проектировании деталей для лазерной резки соблюдение определенных рекомендаций гарантирует качество и прочность вашего конечного продукта. Вот несколько ключевых соображений, которые следует иметь в виду:

- Размещение отверстия: Сделайте отверстия по крайней мере на расстоянии 1X их диаметра от края детали. Этот зазор помогает сохранить прочность материала, не давая ему рваться или деформироваться при резке.

- Размещение слота: Расположите слоты по крайней мере в 1.5 раза шире их ширины от краев или других элементов. Это дополнительное пространство предотвращает появление слабых мест, которые могут привести к изгибу, растрескиванию или поломке более тонких материалов.

- Тип материала и толщина:

- Существенные соображения: Различные материалы по-разному реагируют на лазерную резку. Сталь или алюминий требуют больше энергии и режется медленнее, чем акрил или дерево. Убедитесь, что вы настроили параметры в соответствии с используемым материалом.

- Соображения по толщине: Более толстые материалы могут усложнить дизайн. При работе с более толстыми листами вам придется увеличить диаметр отверстий и расширить пазы, чтобы учесть пропил лазера (ширину реза). Помните об этом, чтобы ваши детали подходили друг к другу правильно.

- Ширина реза: Пропил, или зазор, который лазер создает при резке, меняется в зависимости от материала и используемых вами настроек. Лучше всего подумать об этом при проектировании деталей, чтобы убедиться, что все подходит друг к другу. Ширина пропила составляет от 0.1 мм до 0.3 мм в зависимости от вашего лазера и материала.

- Зона термического влияния (ЗТВ): Тепло от кромок реза может повлиять на область вокруг реза, что приведет к изменению цвета или изменению свойств материала. Вы можете минимизировать эту зону теплового воздействия, изменив настройки лазера или используя методы охлаждения. Это поможет сохранить качество материала неизменным.

- Сложность дизайна: Лазерная резка позволяет создавать детальные проекты, но сложные узоры могут увеличить время и стоимость резки. Упростите, где это возможно, чтобы поддерживать эффективное производство. Вырезание ненужных деталей может сэкономить время и повысить общее качество резки.

- Конструкция выступов и пазов: Если вы собираете детали в своей конструкции, используйте конструкцию с язычками и пазами, чтобы сделать ее прочнее. Когда вы создаете язычки и пазы, подумайте о пропиле и толщине материала. Это поможет гарантировать, что они будут подходить друг другу без зазоров или слишком туго.

- Гравировка и маркировка: Добавляя гравировки или маркировки, подумайте, насколько глубокими и четкими вы хотите их сделать. Разные материалы дадут разные результаты, поэтому разумно сначала попробовать на тестовом образце. Это поможет вам найти правильное сочетание мощности и скорости для получения чистых, легко читаемых маркировок.

Допуски и стандарты лазерной резки

Допуски лазерной резки имеют решающее значение для обеспечения точности и качества производства. Допуски определяют допустимую разницу между фактическим разрезом и предполагаемым максимальным размером детали. Чтобы соответствовать требуемым спецификациям, размеры детали должны находиться в пределах верхнего и нижнего пределов, установленных конструкцией.

Понимание допусков лазерной резки

Допуск лазерной резки — это максимально допустимое отклонение между размерами вырезанной детали и исходным проектом. Он влияет на точность детали и играет решающую роль в определении того, подойдет ли она к другим деталям. Допуски устанавливают допустимые пределы изменения фактических размеров детали. Они указывают, насколько реальные размеры могут отличаться от предполагаемого размера. Эта разница отображается в виде диапазона с верхним и нижним пределом.

- Допуски размеров: Они показывают, насколько может измениться размер детали. Представьте себе отверстие шириной 10 мм. Оно может иметь пространство для маневра ±0.1 мм. Это означает, что фактическая ширина может быть от 9.9 мм до 10.1 мм.

- Геометрические допуски: Они отслеживают форму, направление и местонахождение особенностей на детали. Некоторые примеры — насколько плоско, кругло или параллельно что-то.

Общие производственные допуски

Производственные допуски часто соответствуют таким правилам, как стандартами качества ISO 2768. Это дает указания по установке предельных размеров в технических чертежах. Эти правила гарантируют, что все останется неизменным и будет работать хорошо при различных способах изготовления вещей.

Факторы, влияющие на допуски лазерной резки

На точность лазерной резки могут влиять многие факторы:

- Тип материала: Металлы, пластики и композиты реагируют на резку лазером.

- Толщина материала: Резка более толстых материалов требует большего контроля, чтобы оставаться точной. Различные материалы меняют ширину реза.

- Станок для лазерной резки: Насколько точна машина, настолько узкими могут быть ваши разрезы. Лучшие машины могут резать точнее.

- Сложность дизайна: Для создания изысканных дизайнов требуется более точная резка, чтобы обеспечить требуемую точность.

- Настройки резки: Такие параметры, как мощность лазера, скорость и фокусировка, влияют на точность разрезов. Чтобы получить точные разрезы, вам нужно точно настроить эти параметры.

Типичные допуски лазерной резки

Не существует универсального стандарта допуска для всех материалов. Однако вот некоторые общие правила, основанные на толщине материала:

- До 0.5 мм: ±0.05 мм

- 0.5 мм - 2.0 мм: ±0.1 мм

- 2.0 мм - 5.0 мм: ±0.15 мм

- 5.0 мм - 10.0 мм: ±0.2 мм

- 10.0 мм и выше: ±0.3 мм

Эти допуски являются ориентировочными и могут меняться в зависимости от материала, машины и деталей проекта. Вам может потребоваться внести изменения в зависимости от ваших конкретных потребностей.

Получение точности с помощью лазерных режущих станков

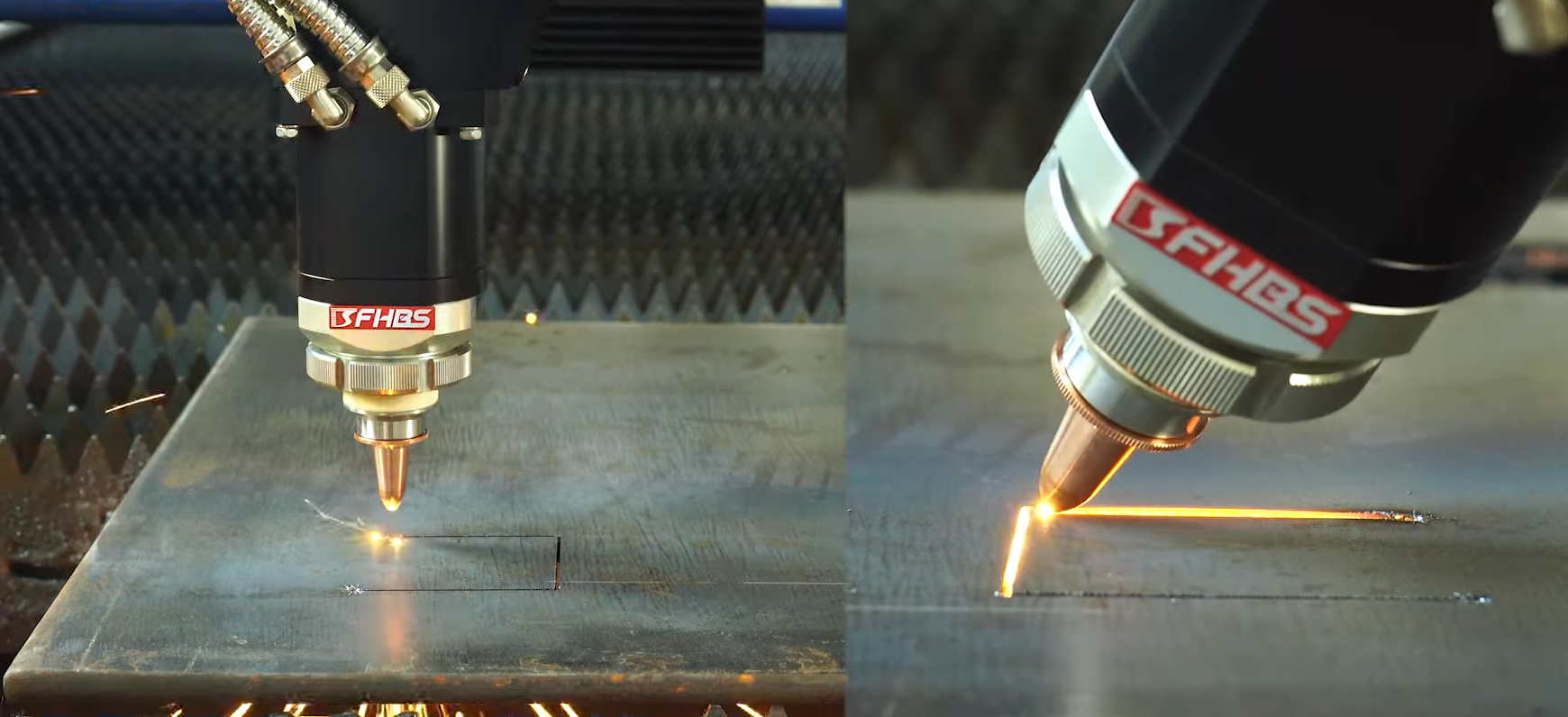

Получение высокой точности с помощью плазменной резки зависит от нескольких ключевых факторов: от типа лазера до навыков оператора. Давайте рассмотрим эти моменты подробнее:

УФ-лазерные станки для точной резки

УФ лазерные машины может выполнять точные разрезы для мелких деталей. Более короткая длина волны УФ-лазеров создает меньший размер пятна, что позволяет выполнять более точные разрезы и более жесткие допуски. УФ-лазеры отлично подходят для производства электроники и медицинских приборов, где очень важны мелкие детали и высокая точность.

Проверка прецизионных деталей

Лучше всего, если вы проведете визуальные и размерные проверки, чтобы убедиться, что ваши прецизионные детали соответствуют спецификациям. Визуальные проверки проверяют качество поверхности, отделку кромок и любые дефекты, которые вы можете увидеть. Размерные проверки подтверждают, что детали имеют правильные допуски. Эти проверки основаны на том, что хочет клиент в деталях, чтобы убедиться, что каждая деталь достаточно хороша.

Практические советы по достижению точности

- Калибровка машины: Чтобы поддерживать точность лазерной резки, настраивайте ее чаще. Проверьте, правильно ли выстроен лазер, в хорошем ли состоянии линза и хорошо ли работает вся система.

- Подготовка материала: Тщательно очистите материалы, чтобы избавиться от грязи. Когда и инструменты, и материалы будут безупречны, вы получите более чистые и острые разрезы.

- Оптимизация параметров: Измените мощность, скорость и фокусировку лазера в соответствии с материалом и его толщиной. Изучите надежные источники и хорошие онлайн-руководства, чтобы найти наилучшие настройки для вашей работы. Это сложная работа — даже маленькая ошибка может вызвать проблемы.

- Регулировка фокуса: Проверьте, что лазер правильно сфокусирован на поверхности материала. Такие инструменты, как фокусные датчики, могут помочь вам правильно сфокусироваться для более точной резки.

- Техническое обслуживание и устранение неисправностей: Регулярно проводите техническое обслуживание вашего лазерного режущего станка. Это включает в себя очистку линзы и сопла. Если вы обнаружите какие-либо проблемы, устраните их, чтобы избежать простоя и обеспечить бесперебойную работу станка.

Распространенные заблуждения о лазерной резке

Люди часто не понимают, что лазерная резка может, а что нет. Давайте проясним некоторые из этих недоразумений:

Заблуждение 1: Это для тонких материалов

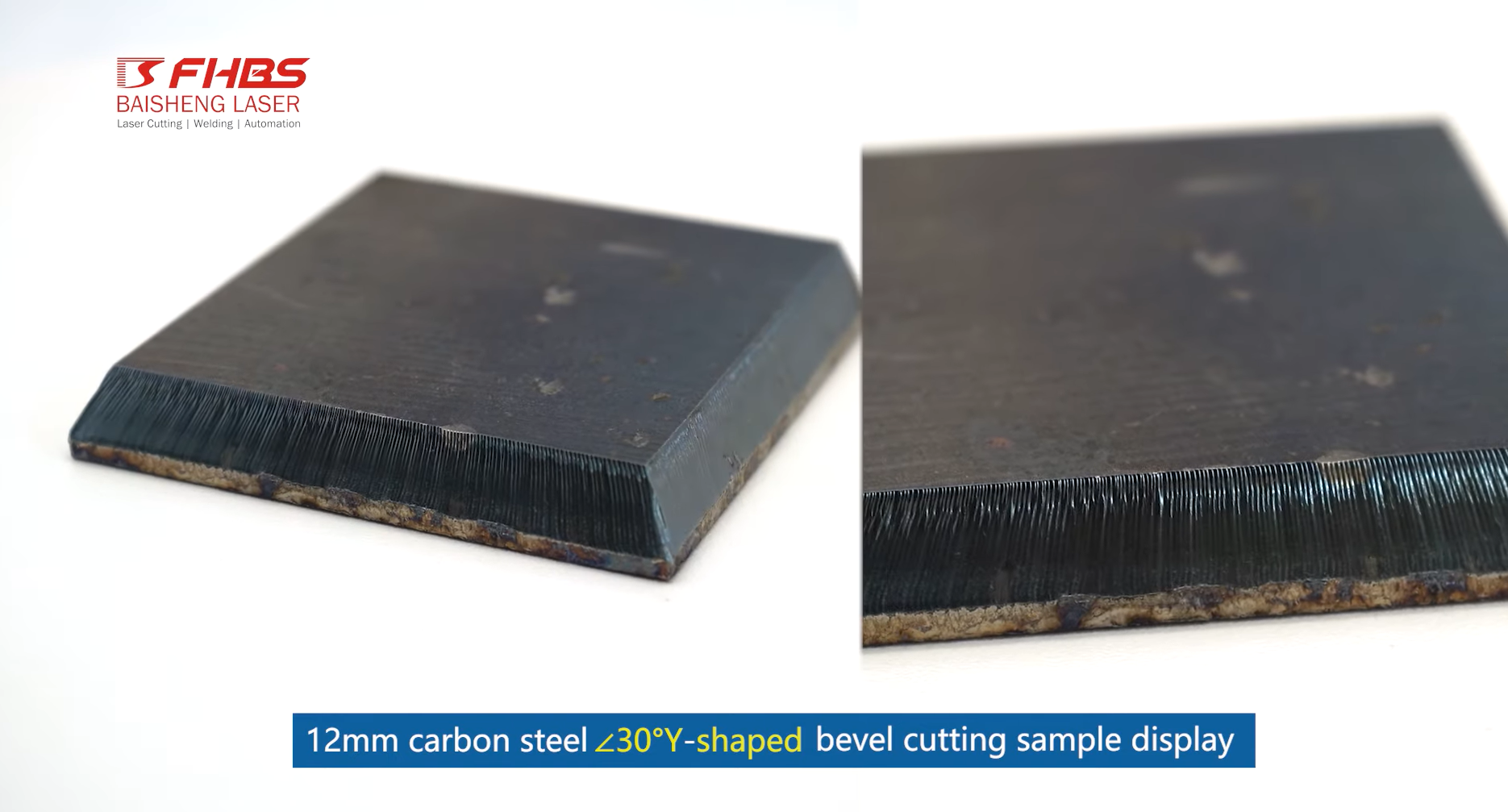

Вы можете подумать, что лазерная резка работает на тонких материалах, но это не так. Она отлично подходит для тонких листов, конечно, но с правильными инструментами она может резать и более толстые материалы.

Более толстые материалы: Современные машины, такие как мощный CO2 или волоконный лазер, могут резать материалы толщиной в несколько сантиметров. Например, промышленные лазерные резаки могут обрабатывать металлы, такие как сталь и алюминий, толщиной до 25 мм и более.

Универсальность материалов: Помимо металлов, вы можете резать более толстые неметаллические материалы, такие как дерево, акрил и композиты. Вам нужно настроить мощность лазера, скорость и фокусировку в соответствии с материалом.

Заблуждение 2: Медленный процесс

Некоторые думают, что лазерная резка занимает много времени. На самом деле, она может превзойти традиционные методы во многих ситуациях.

Скорость и производительность: Лазерная резка не контактирует, поэтому никакие физические инструменты не изнашиваются и не требуют замены. Вы можете продолжать резать без остановки.

Подробные узоры: Для резки сложных узоров лазерная резка часто превосходит механические методы. Точность лазера позволяет делать детальные разрезы за один проход.

автоматизация: Многие новые лазерные системы используют ЧПУ (компьютерное числовое управление) для оптимизации траекторий резки и сокращения ручных настроек, что делает процесс еще быстрее.

Заблуждение 3: Для определенных материалов

Другая распространенная ошибка — думать, что лазерная резка работает на определенных материалах. На самом деле, она имеет широкое применение и может резать множество различных веществ.

Драгоценные металлы : Лазерная резка хорошо подходит для различных металлов, включая сталь, нержавеющую сталь, алюминий, латунь и медь. Вам нужно настроить параметры для каждого типа металла.

Неметаллы: Он также хорош для таких материалов, как пластик, дерево, стекло, керамика и ткани. Различные типы лазеров (например, CO2 для неметаллов и волоконный для металлов) используются в зависимости от материала.

композиты: Вы также можете резать композитные материалы. Лазерная резка обрабатывает несколько слоев различных материалов за один проход, что дает ей большое преимущество в таких отраслях, как аэрокосмическая и автомобильная.

Заблуждение 4: Это стоит слишком дорого

На первый взгляд лазерная резка может показаться дорогой, поскольку машины стоят дорого, но на самом деле этот процесс более экономичен, чем вы могли бы подумать.

Точность лазерной резки сокращает отходы материала, что может сэкономить вам деньги с течением времени. Также требуется меньше ручной работы и исправлений, что снижает общие затраты. Кроме того, быстрая и эффективная природа лазерной резки помогает повысить производительность, что делает ее хорошим выбором для крупных проектов.

Важность технического обслуживания для точности лазерной резки

Как и во многих промышленных операциях, регулярное обслуживание играет решающую роль в обеспечении наилучшей работы вашего лазерного режущего станка и точной резки. Основные задачи по обслуживанию включают очистку лазерной головки от пыли и мусора, что помогает предотвратить рассеивание луча и обеспечивает эффективность резки.

Регулярная проверка и замена изношенных деталей, таких как сопла и линзы, позволяет избежать неровных разрезов и длительных простоев. Кроме того, обеспечение выравнивания лазерного луча позволяет выполнять точные разрезы и помогает избежать некачественных результатов.

Недостаток ухода за оборудованием сильно влияет на его работу. Это может сделать резку менее точной, привести к более частым поломкам машин и увеличить расходы на ремонт и новые детали. Чтобы избежать этих проблем, установите регулярный график проверки, очистки и ухода за машинами, как рекомендует производитель.

Убедитесь, что ваши рабочие знают, как ухаживать за машинами и использовать качественные детали при замене старых. Выполнение этих действий помогает поддерживать хорошую работу машин, точность резки и позволяет выполнять больше работы.

Заключение

Получение точных разрезов с помощью лазеров зависит от того, насколько хорош ваш режущий станок, какой материал вы режете и насколько он толстый, а также от тщательного планирования ваших проектов. Вот почему знание допусков и стандартов лазерной резки является ключом к изготовлению вещей с высокой точностью.

При наличии правильных инструментов, знаний и обслуживания лазерная резка может обеспечить жесткие допуски и точные результаты. Но это сложный процесс. Без надлежащего оборудования и навыков все может быстро пойти не так.

Вот почему BaisonLaser, мы предоставляем первоклассные услуги лазерной резки, чтобы удовлетворить ваши потребности в точности. Наши детали, вырезанные лазером, точны как человеческий волос, что отлично подходит для детальных задач на мелких предметах. Чтобы получить самые точные объемные работы с низкими допусками, свяжитесь с Baison Laser Cutting Services прямо сейчас!