В этой статье будут рассмотрены несколько методов быстрого анализа прочности сварного соединения. Давайте начнем знакомство с лазерной сваркой и лучшими практиками, используемыми компанией Baison Laser Equipment.

Понимание лазерной сварки

Команда эволюция лазерной сварки сделало возможным высокое качество. Сварка — это процесс, в котором два металла соединяются вместе с использованием высокой мощности и скорости сварки. В лазерная сварка, чтобы лазерный луч используется для объединения металлических частей с высокой скоростью сварки.

Здесь автономная установка лазерной сварки используется для направления лазерного луча на металл. Благодаря высокой скорости сварки точка контакта лазера плавится и прочно сваривается. Лазерная сварка совершает революцию и оно добивается успехов. Лазерный луч часто создается с помощью лазерной сварки CO2 или сварки волоконным лазером.

Почему испытание прочности лазерных сварных швов имеет решающее значение

Лазерная сварка — это весьма эффективная и точная технология соединения металлов, обладающая рядом преимуществ, таких как низкая деформация, ограниченная зона термического влияния и возможность сваривать различные материалы. Однако качество и целостность сварных соединений со временем могут ухудшиться. Вот некоторые из причин, почему испытание прочности лазерной сварки имеет решающее значение.

- Вам будет приятно узнать, что он может гарантировать, что суставы выдержат нагрузку и не упадут.

- С помощью этих испытаний можно в обязательном порядке проверить процесс лазерной сварки и определить, соответствует ли он механическим качествам производственного процесса.

- С помощью сварочного теста вы можете внести коррективы в свой сварочный процесс.

- Вы можете продемонстрировать эффективность таких факторов сварочного процесса, как скорость сварки, мощность лазерной сварки и т. д.

Различные типы сварных соединений

Существуют пять основных типов соединений лазерной сварки используется в промышленности:

Тип 1 – Сварка стыкового соединения

Когда два куска металла соединяются между собой, а их стороны свариваются, образуется стыковое соединение. Стыковые соединения обычно используются в водопроводных системах и могут быть одинарными, двойными или многочисленными. Чтобы лучше понять, рассмотрим толщину и метод сварки.

Тип 2 – Сварка тройника

Тавровое соединение образуется, когда один кусок металла перпендикулярен другому, что приводит к образованию Т-образной формы. Что касается конструкции, то она изготавливается путем приваривания трубы к опорной плите. Однако необходимо обеспечить эффективное проникновение металла сварного шва в верхнюю часть свода.

Тип 3 – Сварка кромок

Краевое соединение — это разновидность лазерной сварки, при которой металлические детали соединяются друг с другом так, чтобы их края были ровными, и такие сварные швы используются при производстве листового металла. Целью сварного металла является создание соединения с распределенным напряжением, способного выдерживать нагрузку, что и происходит с краевыми соединениями.

Тип 4 – Сварка внахлестку

Соединение внахлестку — это просто еще один тип стыкового соединения. Две металлические детали расположены внахлест. Их можно сварить, чтобы получить безупречный лазерный сварной шов.

Тип 5 – Сварка угловых соединений

Сварка углового соединения аналогична сварке таврового соединения, но отличается расположением металла. Разница лишь в том, что в углу металл приварен в форме буквы Г. Чаще всего их используют при изготовлении рам, металлических коробов и так далее.

Это одни из наиболее распространенных соединений лазерной сварки. Выбор типа подключения определяется такими критериями, как металл шва, необходимая прочность, метод сварки такие, как метод лазерной сваркии т. д. Поскольку каждое соединение имеет свои преимущества и недостатки, необходимо выбрать лучший тип, обеспечивающий прочные и долговечные сварные соединения.

Факторы, влияющие на прочность сварного шва

Равномерность лазерного шва по длине основного металла обеспечивает качественную лазерную сварку. Поэтому, если упустить один фактор, качество ухудшается. Вот некоторые факторы, влияющие на прочность лазерной сварки:

- Качество сварных швов металлических материалов. обеспечивает долговечность сварных соединений. Поэтому необходимо проверить качество материала и толщину основного материала, чтобы обеспечить лучшую прочность сварки. Также необходимо обратить внимание на концентрацию напряжений на соединениях, чтобы определить эффективность конструкции на свариваемость.

- Команда параметры процесса, используемые для лазерной сварки играть важную роль. Если вы используете другой метод сварки для разных основных металлов, это может повлиять на свариваемость. Если у вас высокопрочная сталь, вы можете использовать плазменная дуговая сварка для предотвращения перегрева.

- Для достижения эффективных результатов используйте источник высокой мощности для мощного лазерного луча. Вы также можете включить защитный газ для защиты места лазерной сварки от внешних загрязнений. Однако всегда держите сварочный металл в состоянии свободного сжатия и расширения в течение всего процесса лазерной сварки.

- Скорость сварки оказывает влияние на общее качество сварного шва и зону термического влияния. Поэтому при лазерной сварке убедитесь, что скорость и мощность лазерного луча сбалансированы. Еще одним важным фактором, который следует учитывать для правильного распределения энергии и концентрации тепла, является контроль фокуса и размера пятна лазерного луча.

- Бывают случаи, когда материал коррозионно-активен, тогда при работе в таких средах вы обладаете коррозионной стойкостью. Однако мы настаиваем на проведении испытаний по контролю качества, чтобы гарантировать долговечность соединений, выполненных лазерной сваркой.

6 способов оценить прочность лазерных соединений

В связи с увеличением объемов погрузочно-разгрузочных работ стало крайне важно проверять прочность лазерных сварных швов во всех производственных процессах, обеспечивая соблюдение всех параметров лазерной сварки. Вот шесть тестов, которые помогут вам найти лучший путь:

1. Испытание на растяжение

Команда Тест на растяжку делается в начальное состояние для проверки работоспособности металла сварного шва. Это делается для того, чтобы определить лучший присадочный металл для лазерной сварки. Демонстрационный образец точно такого же размера загружается и растягивается для проверки прочности на растяжение и пластичности сварного шва.

После испытания отображается предел прочности. Производители выполняют процедуры испытаний на прочность на растяжение в соответствии с конкретными требованиями к пластинам из основного металла.

Испытания на растяжение могут проводиться различными способами. Во-первых, вы можете разорвать лазерную сварку до тех пор, пока она не достигнет точки разрыва. Во-вторых, вы можете подвергать его сдвигу до тех пор, пока он не достигнет крайней точки разрушения. Вы также можете провести испытание на сжатие, чтобы проверить прочность соединения, выполненного лазерной сваркой.

2. Испытание на изгиб

Испытание на изгиб обычно проводится в стыковых сварных соединениях, где оцениваются пластичность и устойчивость к растрескиванию соединения, полученного лазерной сваркой. Процесс простой и качественный. Поэтому вы можете проводить его как под руководством, так и самостоятельно. Общие испытания на изгиб включают испытание на управляемый изгиб и испытание на боковой изгиб.

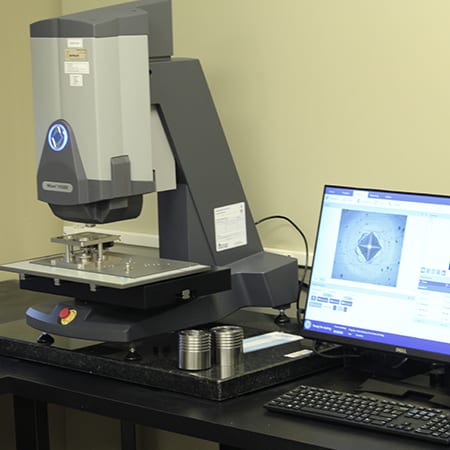

3. Испытание микротвердости

В ходе этого испытания сварные соединения подвергаются углубленной оценке. Вы сможете получить знания о микроструктуре и механических свойствах сварных соединений на микроскопическом уровне. При формировании сустава тепло локализуется и образуется зона термического влияния (ЗТВ) прилегающий к сварному шву. Это где испытание на микротвердость помогает. Он проверяет наличие изменений в пределах ЗТВ и определяет, есть ли вероятность растрескивания или снижения прочности.

4. Усталостные испытания

В обрабатывающих производствах существует цикл многократной загрузки и разгрузки объектов. Есть вероятность, что при повторении цикла ваш сустав или предмет может развалиться на части, а это может стоить вам денег и времени. Поэтому испытание на усталость важно, чтобы вы вели себя так, чтобы избежать возможных сбоев в будущем. Непосредственной целью этих испытаний является определение предела выносливости лазерного сварного соединения.

Результат основан на количество циклов загрузки, которые может выдержать компонент. Процесс прост; все, что вам нужно сделать, это получить образец, идентичный сварному шву. После этого вам необходимо загрузить материал и выполнить цикл загрузки и разгрузки. Для каждого сварного шва характеристики или размеры веса различны, поэтому вы должны учитывать их, прежде чем приступать к испытаниям.

Вы должны продолжать цикл испытаний на усталость до тех пор, пока не получите правильную кривую ресурса нагружения (SN) и предел выносливости сустава.

5. Оценка воздействия

Испытание на удар поможет вам определить прочность и стойкость материала, который вы планируете использовать для лазерной сварки. Бывают случаи, когда ваш объект может столкнуться с внешними силами, и, к вашему удивлению, он остается целым. Удачной причиной этого является положительный результат оценки воздействия. Он выдержит такую нагрузку, а другие потерпят неудачу. Проще говоря, основная цель — проверить способность материала поглощать энергию, чтобы избежать каких-либо сбоев в будущем.

Изучить каждое испытание — непростая задача, но вы должны знать, что испытание на удар делится на две категории: Испытание на удар по Шарпи и Испытание на удар по Изоду. Образец помещают в машину маятникового типа, и во время испытания на удар по Шарпи маятник разряжают с заданной высоты. результат определяется количеством выделяемой энергии следующий за ударом, который используется как показатель выносливости.

С другой стороны, при ударном испытании по Изоду образец удерживается в вертикальном положении, а удары по маятнику наносятся с противоположной стороны. В этом случае поглощенная энергия представляет собой коэффициент прочности при лазерной сварке.

6. Неразрушающий контроль (НК)

Сварные компоненты имеют приоритет в неразрушающий контроль. Они не страдают, а также оценивается качество соединения лазерной сварки. Основной целью этой процедуры является обнаружение любых дефектов, а также оценка качества сварного шва.

Для эффективного проведения этого тестирования используются некоторые методы NTD. Их называют визуальным контролем, рентгенографическим контролем (РТ), ультразвуковым контролем (УЗК), ультразвуковой контроль с фазированной решеткой (ПАУТ), магнитопорошковое тестирование (MT) и т. д. Если вы объедините некоторые методы неразрушающего контроля, вы можете получить более положительные ответы.

Передовой опыт проверки прочности сварных швов

Если вы хотите следовать передовым практикам для правильного испытания прочности сварного шва, следует учитывать несколько ключевых моментов. Они заключаются в следующем:

1. Стандартизация и документация

Начало любого теста является наиболее важным этапом, и если вы хотите провести структурированное тестирование, вы должны следовать отраслевым стандартам и рекомендациям, таким как стандарты AWS or Руководство ИСО. Сосредоточьтесь на документировании процедур и условий испытаний.

2. Воспроизводимые условия тестирования.

Вы должны поддерживать постоянные и контролируемые условия тестирования, включая температуру, влажность и калибровку оборудования. Следующим шагом является выбор подходящих методов испытаний на основе типа сварного шва и необходимой информации (например, растяжение, изгиб, сдвиг, твердость).

3. Разрушительный и неразрушающий контроль

Вы можете выбрать методы неразрушающего контроля, такие как ультразвуковой или радиографический контроль, если это применимо. Другой метод – резервный разрушающий метод контроля. Применяется в случаях, требующих оценки предельной прочности.

4. Выравнивание образца

Убедитесь, что образцы правильно выровнены при приложении сил, чтобы избежать возникновения изгибающих или сдвигающих усилий. После этого сосредоточьтесь на настройке среды тестирования. Воспроизведите реальные условия во время тестирования, чтобы смоделировать условия эксплуатации. Всегда учитывайте экстремальные условия, чтобы получить оптимальные результаты.

5. Регистрация и анализ данных

Запишите кривые смещения нагрузки, виды отказов и любые отклонения от ожидаемого поведения. Проанализируйте данные, чтобы определить соответствующие параметры (например, предел текучести, предел прочности). Следуйте установленным процедурам сварки, включая такие параметры, как тепловложение, технология и присадочный материал. Обеспечьте точный контроль над процессом сварки.

6. Статистический анализ

Используйте статистический анализ для нескольких испытаний или оценок партий, чтобы понять распределение и изменчивость прочности сварного шва. Вы также должны соблюдать протоколы безопасности во время разрушающих испытаний, особенно при использовании высоких сил или давлений. Обеспечьте соответствующие средства индивидуальной защиты (СИЗ).

7. Послетестовое обследование

Исследуйте разрушенные образцы, чтобы определить вид разрушения и любые признаки дефектов, таких как непровар, пористость или трещины. Подготовьте подробные отчеты об испытаниях, включая подробную информацию о методах испытаний, результатах, наблюдениях и выводах. Четко сообщайте значения прочности сварного шва и их влияние на пригодность компонента по назначению. Используйте результаты испытаний для улучшения процессов и мер контроля качества, стремясь к стабильным, прочным и надежным сварным швам.

Часто задаваемые вопросы

1. Какова наиболее распространенная термообработка после сварки (PWHT) для выполнения сложнейшей задачи по обеспечению прочности лазерной сварки?

Чтобы избежать каких-либо неприятностей в будущем, наиболее распространенными обработками, используемыми при PWHT, являются прошлый нагрев и снятие стресса. Последующий нагрев используется для уменьшения выделения водорода, который вызывает растрескивание соединений. Тогда как снятие напряжений используется для снятия напряжения, запертого в конструкции.

2. По какой формуле измеряется прочность лазерной сварки?

Крайне важно, чтобы вы не запутались и понимали, что выбор формулы зависит от типа соединения и используемого метода тестирования. Если вы все еще сомневаетесь, будьте осторожны, поскольку на прочность соединения, сваренного лазером, также могут влиять различные факторы, такие как условия сварки, качество материала и конструкция соединения.

3 – Как размер сварного шва влияет на прочность соединения, сваренного лазером?

На прочность лазерно-сварного соединения влияет ряд параметров, в том числе:

- Более крупный сварной шов имеет более высокое значение прочности.

- Длина и ширина сварного шва влияют на прочность соединения.

- На прочность соединения также влияет мощность лазера и длина перекрытия.

4. Является ли лазерная сварка такой же прочной, как сварка TIG или дуговая сварка?

Лазерная сварка славится своей точностью и уменьшенными зонами термического воздействия, что делает ее идеальной для тонких или чувствительных материалов.

Напротив, дуговая сварка из-за своей способности к глубокому проплавлению часто приводит к получению более прочных сварных швов в более толстых и прочных материалах. Однако конечная прочность и пригодность сварного шва будут зависеть от конкретного применения, материала и опыта сварщика.

Пришло время подвести итоги!

Чтобы облегчить вам задачу, подробно поясняется глоссарий испытаний на прочность сварки. Это похоже на неразрушающий контроль, испытание на прочность лазерного соединения на растяжение, испытание на усталость и т. д. Это некоторые из хорошо известных испытаний для оценки прочности соединения, выполненного лазерной сваркой.

Узнайте о них подробно и поймите, как они помогают заранее избавиться от будущих неудач. Результаты многообещающие и могут помочь вам множеством способов во время сеансов до и после сварки.

Давайте начнем с качественной лазерной сварки прямо сейчас!

Вы уже начали работу над своим следующим сварочным проектом и хотите проверить прочность своих сварных лазером соединений? Байсон Лазер это идеальное решение для вас. Мы предоставляем индивидуальные решения в соответствии с вашими конкретными требованиями. Свяжитесь с нами сейчас, и наша профессиональная команда поможет вам без каких-либо компромиссов. Свяжитесь с нами прямо сейчас, чтобы узнать финансовые предложение.