Защитный газ действует как защитный барьер между сварочной ванной и окружающей средой, предотвращая окисление и загрязнение во время процесса сварки. Он создает атмосферу, которая защищает расплавленный металл от примесей, обеспечивая чистые и прочные сварные швы.

Но как именно защитный газ влияет на качество лазерной сварки? Какова его ключевая роль в защите сварочной ванны? И какие факторы следует учитывать при выборе подходящего защитного газа для различных применений? В этом подробном руководстве мы углубимся во все эти и многие другие вопросы, предоставив вам ценную информацию для оптимизации процессов лазерной сварки.

Лазерный сварочный газ

Газ для лазерной сварки относится к газам, используемым при сварке, например лазерная сварка or газометаллическая сварка для обеспечения чистых и точных сварных швов. Основная цель этих газов — защитить расплавленный металл от кислорода и других химически активных элементов, присутствующих в окружающей среде.

Вытесняя эти загрязнения, газы для лазерной сварки помогают поддерживать стабильную дугу и предотвращают появление пор, брызг или дефектов в окончательном сварном шве. В качестве защитных газов в процессах лазерной сварки обычно используются несколько типов газов:

- Вспомогательный газ (МДЭ): Газ МДЭ (метилалюмоксан/диэтилалюминийхлорид) часто используется в качестве вспомогательного газа для сплавов на основе алюминия. Это помогает улучшить проплавление сварного шва и снижает риск образования горячих трещин.

- Защитный газ: Аргон является наиболее часто используемым защитным газом при лазерной сварке. Его инертный характер и высокая теплопроводность делают его идеальным для широкого спектра применений, включая аустенитные нержавеющие стали, углеродистые стали и титан.

- Реактивный газ: Реактивный газ, такой как азот или гелий, иногда используется в сочетании с аргоном для повышения стабильности лазерного луча и улучшения качества сварки.

Что такое защитный газ?

При лазерной сварке защитный газ является важнейшим компонентом, используемым для защиты зоны сварки от атмосферных загрязнений. Лазерный луч высокой интенсивности, используемый при этом типе сварки, выделяет значительное количество тепла, создавая ванну расплавленного металла.

Без защитного газа горячий металл будет сильно реагировать с кислородом, азотом и водородом в воздухе, что приведет к различным дефектам сварки, таким как пористость, окислениеИли ослаблены сварной шов.

Защитный газ, часто инертный или полуинертный газ, образует защитный барьер вокруг зоны сварки, вытесняя окружающий воздух и эффективно «защищая» сварочную ванну от атмосферы до тех пор, пока расплавленный металл не затвердеет. Это предотвращает возникновение окисления и гарантирует, что расплавленный металл останется чистым и свободным от примесей.

Эффекты защитного газа

Защитный газ играет очень важную роль в процессе сварки. Давайте посмотрим на его влияние на процесс лазерной сварки.

положительные эффекты

Выбор защитного газа при лазерной сварке играет решающую роль в определении качества и свойств сварного шва. Различные типы защитных газов могут оказывать различное положительное влияние на процесс сварки.

- Глубина проникновения и форма шарика: Состав защитного газа может влиять на то, насколько глубоко лазерный луч проникает в материал и как формируется расплавленный металл во время затвердевания. Выбрав подходящий защитный газ, сварщики могут добиться оптимальных результатов при лазерные сварочные аппараты и оборудование для лазерной сварки, обеспечивающее необходимую глубину проплавления и форму шва листового металла.

- Защитите сварочную ванну от атмосферных загрязнений: Когда лазерный луч взаимодействует с материалом, он генерирует высокие температуры, которые могут вызвать окисление или другие реакции с элементами, присутствующими в воздухе. Защитные газы действуют как барьер, предотвращая нежелательные взаимодействия и обеспечивая чистую среду для сварки.

- Уменьшение разбрызгивания: Энергия ионизации различных газов также влияет на их эффективность в качестве защитных агентов. Газы с низкой энергией ионизации с большей вероятностью ионизируются и образуют плазму при воздействии лазерных лучей высокой энергии. Эта плазма помогает поддерживать стабильную дугу во время сварки, улучшая контроль тепловложения и уменьшая разбрызгивание.

Отрицательные эффекты

Несмотря на многочисленные преимущества использования защитных газов при лазерной сварке, важно учитывать и потенциальные негативные последствия.

- Неправильное использование защитного газа может привести к деформации. Чрезмерное использование защитных газов может привести к дефектам поверхности, если они используются неправильно или если во время сварки не обеспечивается недостаточная защита. Сварщикам необходимо тщательно сбалансировать такие факторы, как скорость потока газа, конструкция сопла и расстояние между кончиком сопла и поверхностью заготовки, чтобы обеспечить надлежащее покрытие, не вызывая таких проблем, как пористость или отсутствие провара.

- Выбор неправильного типа удара может иметь неблагоприятные последствия. Стоит отметить, что разные материалы могут по-разному реагировать на определенные типы защитных газов. Например, некоторые газы могут быть более подходящими для сварка нержавеющей стали, в то время как другие лучше подходят для сварка алюминиевых сплавов или углеродистая сталь. Сварщики должны учитывать свариваемый материал и выбирать защитный газ, который дополняет его свойства для достижения оптимальных результатов с помощью оборудования для лазерной сварки.

Типы защитного газа

При лазерной сварке для защиты сварочной ванны и предотвращения окисления используются различные типы защитных газов. Эти газы можно разделить на различные категории в зависимости от их свойств и состава. Давайте подробнее рассмотрим различные типы защитных газов, обычно используемых при лазерной сварке.

И. Аргон

аргон является одним из наиболее широко используемых защитных газов при лазерной сварке. Это предлагает отличное подавление плазмы, предотвращая нежелательные искры и обеспечивая стабильную сварочную дугу. Аргон обеспечивает эффективную защиту от окисления в процессе сварки. Его инертные свойства делают его пригодным для широкого спектра материалов, включая нержавеющую сталь, алюминий и титан. По этим причинам Ar обычно используется в качестве обычного защитного газа.

II. Гелий

гелий — еще один популярный выбор в качестве защитного газа при лазерной сварке. Он имеет превосходные возможности теплопередачи по сравнению с аргоном, что делает его идеально подходит для мощных лазерных применений. Гелий также обеспечивает хорошее подавление плазмы и помогает предотвратить окисление в процессе сварки.

Если вы хотите узнать больше о роли Ar и He в сварке, вы можете прочитать этой статье на волоконных лазерах и алюминиевых сплавах.

III. Азот

Азот часто используется в качестве альтернативы аргону или гелию в некоторых применениях лазерной сварки. Хотя он может и не обеспечивать такой же уровень подавления плазмы, как аргон или гелий, азот является экономически выгоден и легко доступен. Его можно использовать как с мощными, так и с маломощными лазерами.

Вот статью о влиянии защитных газов Ar и N2 на пористость различных металлов при лазерной сварке.

IV. Углекислый газ (CO2)

Углекислый газ обычно используется в качестве защитного газа в CO2-лазерах, но его также можно использовать в других типах лазерной сварки. Углекислый газ улучшает скорость сварки, провар и механические свойства. Он обеспечивает хорошее подавление плазмы и помогает предотвратить окисление в процессе сварки. CO2 часто используется для сварки более толстых материалов из-за его высокие возможности теплопередачи.

Возможно, вы захотите увидеть конкретные примеры. Вот статью о влиянии защитного газа СО2 на лазерную сварку низкоуглеродистой стали.

В. Кислород

Хотя кислород обычно не используется в качестве основного защитного газа, его можно добавлять в небольших количествах для улучшения процесса лазерной сварки. Кислород помогает достичь более высокая плотность энергии и более высокие скорости резания. Однако чрезмерный уровень кислорода может привести к усилению окисления и потенциальным проблемам с качеством.

Понимая характеристики различных защитных газов, вы можете принять обоснованное решение о том, какой из них использовать для лазерной сварки. При выборе подходящего защитного газа учитывайте такие факторы, как подавление плазмы, предотвращение окисления, относительную стоимость, преимущества и ограничения.

Обзор распространенных защитных газов при лазерной сварке

При лазерной сварке выбор правильного защитного газа имеет решающее значение для достижения оптимальных результатов. Следующая таблица поможет вам быстро разобраться в некоторых защитных газах, обычно используемых при лазерной сварке.

| Защитный газ | Плазмоподавление | Предотвращение окисления | Относительная стоимость | Наши преимущества | недостатки |

| Ar | Отлично (15.76 эВ) | Отлично (Инертный) | Умеренная | Предотвращает окисление, отлично подходит для титана и химически активных металлов, обеспечивает стабильную дугу и хорошую видимость сварочной ванны. | Более низкая теплопроводность может привести к более узким профилям сварного шва. |

| He | Отлично (24.59 эВ) | Отлично (Инертный) | Высокий | Отличные возможности теплопередачи. Улучшенное проплавление сварного шва. | Более дорогой, требует более высоких скоростей потока и менее доступен. |

| N2 | Хорошо(15.58эВ) | Низкий (иногда может способствовать окислению) | Низкий | Может быть полезным при некоторых применениях нержавеющей стали. | Не подходит для многих металлов, может вызвать пористость и хрупкость сварных швов. |

| CO2 | Плохое (удельная энергия ионизации неприменима для CO2 в целом) | Низкий (активный газ) | Низкие | Улучшает проплавление и стабилизирует дугу в определенных процессах. | Может привести к окислению, увеличению количества брызг и шероховатости поверхности сварного шва. |

| O2 | Плохое (12.07 эВ) | Нет (способствует окислению) | Низкий | Может улучшить текучесть сварочной ванны и внешний вид поверхности. | Увеличивает окисление, риск пористости и обычно ограничивается углеродистыми и низколегированными сталями. |

Методы подачи защитного газа в процессах лазерной сварки

В сложном процессе лазерной сварки метод подачи защитного газа имеет решающее значение для обеспечения целостности и прочности сварного шва. При применении защитного газа в основном используются два метода.

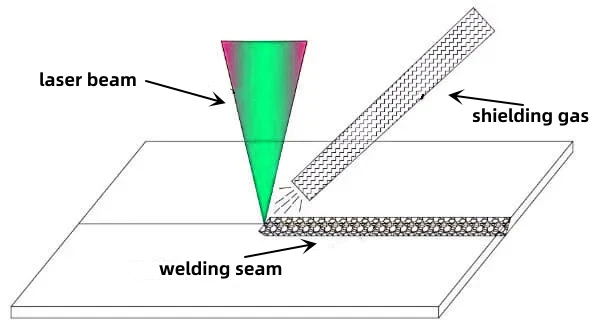

Метод бокового обдува

Этот подход предполагает боковая доставка подачи защитного газа в зону сварки. Газ направляется по поверхности детали, создавая слой, вытесняющий атмосферный воздух, тем самым предотвращая загрязнение сварочной ванны.

Метод боковой продувки особенно выгоден в ситуациях, когда сварной шов выполняется по прямой или большие площади поверхности задействованы, обеспечивая эффективное покрытие и защиту. Однако эффективность защиты может быть нестабильной из-за возможности рассеивания газа, особенно в условиях движения воздуха или сквозняков.

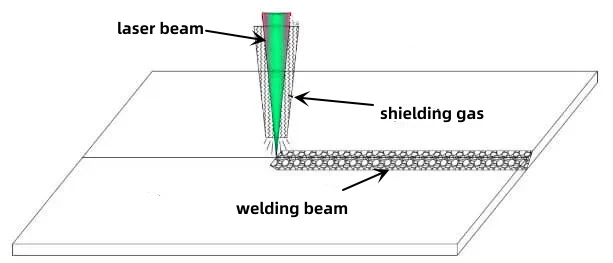

Метод коаксиального экранирования

Для приложений, требующих точность и последовательность, коаксиальный метод часто является предпочтительным. Здесь защитный газ подается через центр лазерной сварочной головки и направляется соосно лазерному лучу прямо в зону сварки. Это обеспечивает равномерный поток газа и стабильную атмосферу вокруг точечной зоны сварки, что необходимо для выполнения высокоточных задач.

Коаксиальное экранирование особенно эффективно сводит на нет воздействие окружающего воздуха и менее восприимчиво к помехам окружающей среды, что делает его пригодным для сложные или мелкие сварные швы.

Оба метода требуют надлежащего регулирования скорости потока газа, гарантируя подачу необходимого количества защитного газа для эффективной защиты зоны сварки без чрезмерного распыления или отходов.

Выбор между боковой продувкой и коаксиальной защитой будет зависеть от конкретных требований проекта, характеристик сварного шва и условий окружающей среды, которые влияют на общее качество сварочного процесса.

Выбор конкретных методов продувки защитным газом

Выбор подходящего метода подачи защитного газа в процессах лазерной сварки имеет решающее значение для обеспечения общего качества и эффективности сварных швов. Это решение становится особенно заметным при работе с различными видами сварных швов, например, с прямолинейными сварными швами и плоскими замкнутыми графическими швами.

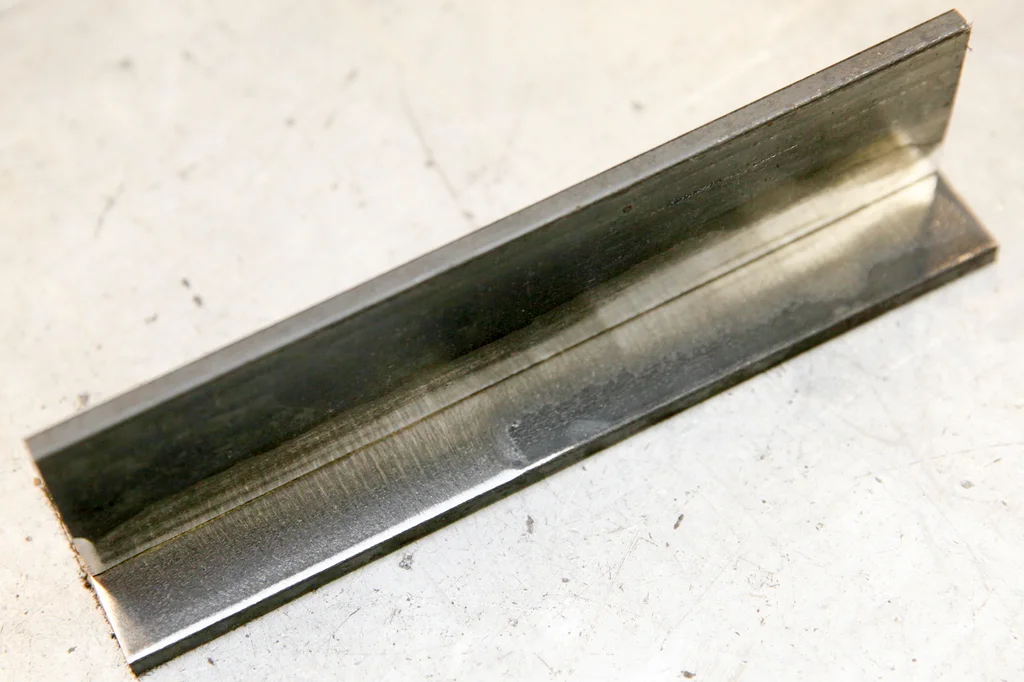

Прямые сварочные швы

Прямолинейные сварные швы широко распространены в различных областях применения и требуют постоянного потока газа для защиты зоны сварки. метод бокового обдува часто используется в этих сценариях по нескольким причинам:

- Эффективность: Защитный газ боковой продувки эффективно покрывает большую длину прямых сварных швов, вытесняя любые загрязнения в технологической зоне.

- Доступность: Его относительно легко настроить, он не требует сложного оборудования или сложных регулировок в процессе сварки.

Однако следует также опасаться потенциальных недостатков, таких как чувствительность метода бокового обдува к воздействиям окружающей среды, например боковому ветру, что может снизить его эффективность.

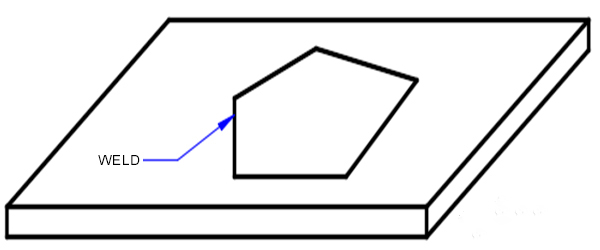

Плоские замкнутые графические сварные швы

Когда речь идет о плоских замкнутых графических сварных швах, сложность возрастает. Эти сварные швы, полученные лазерной сваркой, не просто линейны, они могут иметь замысловатые формы и повороты. Здесь метод коаксиального защитного газа часто является предпочтительным выбором:

- Равномерная защита: Коаксиальная защита подает газ по центру сварочной ванны, обеспечивая постоянную защиту, что критически важно для сложных форм, используемых в плоских замкнутых графических сварных швах, где даже незначительные нарушения потока газа могут привести к дефектам.

- Контролируемая атмосфера: Он обеспечивает стабильную, контролируемую защитную среду, что особенно важно для материалов, чувствительных к окислению или другим химическим изменениям в процессе сварки.

Выбор между этими методами во многом зависит от конкретных требований сварочного проекта, условий окружающей среды и используемых материалов. В некоторых случаях может оказаться полезным сочетание обоих методов дополняющим друг друга.

Регулировка подачи защитного газа и теплоотдачи

При лазерной сварке регулировка подачи защитного газа и теплоотдачи играет решающую роль в достижении оптимального качества и эффективности сварки. Давайте углубимся в факторы, влияющие на требования к регулировке подачи защитного газа во время лазерной сварки, и рассмотрим методы оптимизации теплоотдачи за счет контроля над защищаемой областью.

1. Факторы, влияющие на корректировку ввода защитного газа

Источник тепла, используемый в процессе. Лазерные лучи с высокой плотностью мощности требуют более высокого расхода защитного газа для обеспечения надлежащей защиты расплавленного металла от атмосферных загрязнений.

- Теплопроводность: Различные материалы имеют разную теплопроводность, что влияет на эффективность рассеивания тепла. Для материалов с низкой теплопроводностью, таких как нержавеющая сталь или титан, может потребоваться более высокая скорость потока защитного газа, чтобы компенсировать их пониженную способность отводить тепло от зоны сварки.

- Тип сопла: Размер сопла влияет на поток газа и площадь покрытия: сопла большего размера обеспечивают более широкий охват, но потенциально меньшую точность.

2. Оптимизация теплоотдачи за счет контроля экранируемой площади.

- Использование воздушных завес: Установка воздушной завесы вокруг сварного соединения поддерживает инертную среду, предотвращая попадание загрязнений и сохраняя при этом тепло в зоне сварки.

- Регулировка мощности лазера: Модуляция выходной мощности лазера помогает управлять поступлением тепла, что крайне важно для термочувствительных материалов.

3. Балансировка настроек тепла и экранирования

Для достижения оптимальных характеристик сварного шва при одновременном балансировании подвода тепла крайне важно внести необходимые коррективы в экранируемую область.

При стремлении к более глубокому проникновению уменьшение экранированной площади концентрирует больше энергии в меньшей области, что приводит к увеличению подвода тепла. И наоборот, увеличение экранированной площади распределяет энергию по большей области, уменьшая тепловложение и способствуя более мелкому проникновению.

Важно отметить, что поиск правильного баланса может потребовать некоторых экспериментов и точной настройки в зависимости от конкретных требований к сварке и свойств материала. Сварочное оборудование часто включает в себя системы управления, которые позволяют операторам легко регулировать такие параметры, как расход газа и размер сопла.

Влияние защитного газа на морфологию сварного шва

Выбор защитного газа играет решающую роль в определении внешнего вида и структуры сварного шва. Различные защитные газы по-разному влияют на морфологию сварного шва. Понимание того, как состав защитного газа влияет на морфологию сварного шва, имеет важное значение для получения высококачественных сварных швов.

Влияние на ширину и глубину сварного шва

Выбор защитного газа может существенно повлиять на ширину и глубину сварного шва.

Некоторые газы имеют тенденцию производить более широкий спектр бисер по сравнению с другими. Это связано с тем, что эти газы имеют разную теплопроводность и потенциал ионизации, что влияет на теплообмен во время сварки.

- Аргон или гелий: Эти газы имеют более высокую теплопроводность и создают более широкие шарики благодаря своей способности эффективно рассеивать тепло.

- Азот или углекислый газ: Эти газы имеют более низкую теплопроводность и приводят к более узким шарикам из-за менее эффективного рассеивания тепла.

Команда глубина На размер сварного валика также влияет состав защитного газа. Газы с более высоким потенциалом ионизации, такие как аргон или гелий, имеют тенденцию вызывать более глубокое проникновение в основной металл. С другой стороны, газы с более низким потенциалом ионизации, такие как азот или углекислый газ, могут привести к меньшему проникновению.

Общие соображения по морфологии

Состав защитного газа влияет не только на ширину и глубину валика, но также на различные аспекты общей морфологии сварного шва. Вот некоторые ключевые соображения:

- Форма шарика: Различные защитные газы могут привести к изменению формы валика: от вогнутой (изогнутой внутрь) до выпуклой (изогнутой наружу). Выбор защитного газа зависит от желаемой эстетики и функциональных требований. статью о влиянии защитного газа на формирование шва при двухпроволочной высокоскоростной сварке DP-MIG.

- Образование брызг: Защитные газы играют роль в минимизации образования брызг во время сварки. Некоторые газы более эффективно уменьшают разбрызгивание по сравнению с другими.

- Пористость: Присутствие защитного газа помогает предотвратить образование пористости, которая представляет собой небольшие пустоты или газовые карманы внутри сварного шва. Правильный выбор защитного газа может минимизировать пористость и улучшить качество сварки.

- Окисление: Защитные газы действуют как барьер между сварным швом и кислородом воздуха, предотвращая чрезмерное окисление, которое может ослабить сварное соединение.

- Стабильность сварочной ванны: Состав защитного газа влияет на стабильность расплавленной сварочной ванны, обеспечивая плавное и равномерное формирование валика.

Понимание этих факторов позволяет сварщикам принимать обоснованные решения о выборе защитного газа с учетом конкретных требований к сварке.

Как выбрать защитный газ?

Выбор наиболее подходящего защитного газа для лазерной сварки предполагает понимание свариваемого материала и желаемого результата сварки.

Определите материал: Различные материалы по-разному реагируют с различными защитными газами. Например, при сварке углеродистой стали, распространенного в промышленности материала, часто используется аргон из-за его инертных свойств, которые предотвращают любые химические реакции во время процесса сварки.

Желаемые характеристики сварного шва: Если вам нужна высокоэстетичная сварка нержавеющей стали с минимальным окислением, вы можете выбрать аргон высокой чистоты. Его инертный характер обеспечивает чистый сварной шов, предотвращая загрязнение и изменение цвета.

Вы можете нажмите здесь. узнать о сварочных защитных газах и их влиянии на свойства нержавеющей стали.

Совместимость с аппаратом лазерной сварки: Проверьте характеристики вашего лазерного сварочного аппарата. Предположим, ваша машина оптимизирована для высокоскоростной сварки; можно порекомендовать гелий. Гелий, обладающий более высокой теплопроводностью, обеспечивает более высокую скорость сварки, что особенно полезно для толстых материалов.

Следуя этим шагам, вы сможете принять обоснованное решение, которое обеспечит качество ваших сварных швов, сохраняя при этом экономическую эффективность и практичность эксплуатации.

Часто задаваемые вопросы

1. Могу ли я использовать любой тип защитного газа для лазерной сварки?

Нет, не все газы подходят для лазерной сварки. Выбор защитного газа зависит от таких факторов, как тип материала, желаемые характеристики сварного шва и технологические требования. Обычно используемые газы включают аргон, гелий, азот и их смеси.

2 – Существуют ли какие-либо меры предосторожности при работе с защитными газами?

Да! При работе с защитными газами для лазерной сварки или любых других применений важно соблюдать надлежащие меры безопасности. Обеспечьте достаточную вентиляцию на рабочем месте, используйте соответствующие средства индивидуальной защиты (СИЗ) и храните газовые баллоны в безопасном и хорошо проветриваемом помещении.

3. Как оптимизировать морфологию сварного шва с помощью защитного газа?

Защитный газ играет важную роль в достижении оптимальной морфологии сварного шва. Выбрав правильный тип газа, скорость потока и давление, вы можете контролировать такие факторы, как пористость, разбрызгивание и внешний вид шариков. Экспериментирование и внимательное наблюдение помогут вам найти идеальное сочетание, соответствующее вашим конкретным требованиям к сварке.

Заключение

В этом руководстве мы углубились в решающую роль защитного газа при лазерной сварке, подчеркнув его различные типы, их воздействие, а также оптимальные методы подачи и регулировки. Теперь, вооружившись этим пониманием, ваша очередь применить его. Испытайте различные газы, обратите внимание на их влияние и стремитесь к идеальному защитному газу и тепловому балансу. С уверенностью погрузитесь в лазерную сварку и создавайте долговечные и высококачественные сварные швы.

Начните свой опыт сварки премиум-класса с помощью лазера Baison!

Готовы улучшить свои проекты лазерной сварки с помощью идеальных решений для защитного газа? Байсон Лазер здесь, чтобы помочь вам на каждом этапе вашего сварочного пути. Благодаря нашему передовому опыту и новейшим технологиям мы гарантируем точность и качество выполнения ваших сварочных задач. Свяжитесь с нами сегодня, чтобы узнать больше о наших продуктах и услугах, и давайте вместе создадим исключительные сварочные характеристики!