В высокоточном и быстро меняющемся мире лазерной резки один компонент выделяется как решающий фактор оптимизации операций: вспомогательный лазерный генератор газа. Эти устройства, которые часто упускают из виду, играют ключевую роль в повышении операционной эффективности, обеспечении качества и управлении эксплуатационными расходами.

В этой статье раскрывается стратегическое значение лазерных генераторов, включая подробное объяснение принципов их работы и факторов, влияющих на их производительность.

Что такое лазерная резка?

Лазерная резка — это бесконтактный производственный процесс, при котором высокоинтенсивный лазерный луч используется для резки или гравировки различных материалов. Термин «ЛАЗЕР» в лазерной резке означает усиление света за счет стимулированного излучения. Он включает в себя использование лазерного генератора для создания концентрированного луча света, который затем направляется на материал с помощью линз.

Этот универсальный процесс позволяет резать широкий спектр материалов, включая металлы, пластмассы, дерево и стекло. Он высоко ценится за точность и скорость и может обрабатывать сложные конструкции. Это делает его популярным выбором, например, в производственной, автомобильной, аэрокосмической и электронной промышленности.

Как работает лазерная резка?

Процесс лазерной резки начинается с генерации лазерного луча. Этот концентрированный луч света направляется на поверхность материала с помощью ряда зеркал и линз. Они фокусируются на определенной точке. Интенсивная тепловая энергия лазерной головки заставляет материал плавиться или испаряться, создавая разрез или гравировку.

Лазерная головка резака управляется системой числового программного управления (ЧПУ), которая направляет лазерный луч по траектории резки. Таким образом, этот лазерный станок может вырезать сложные узоры с большой точностью.

Поток газа, часто называемый «вспомогательным газом», используется для выталкивания расплавленного материала из реза, в результате чего получается чистый и точный край реза. Этот газ, обычно кислород или азот, вырабатывается местными газогенераторами, кратко называемыми лазерными генераторами.

Что такое лазерный генератор?

В одной терминологии лазерный генератор называется лазерным источником, который генерирует высококонцентрированный, монохроматический и когерентный пучок света, сфокусированный в точке.

Однако генератор вспомогательного газа также называют лазерным генератором. Системы генерации лазерного газа производят газы высокой чистоты, необходимые для процессов лазерной резки. Вспомогательный газ от этих агрегатов помогает добиться чистых и точных разрезов и предотвращает окисление на краях разреза.

Как работают лазерные генераторы газа?

Лазерные генераторы генерируют вспомогательный газ, который направляется на поверхность резки, чтобы помочь удалить расплавленный материал из линии реза и предотвратить окисление.

Как правило, генераторы газа с азотом более распространены в промышленности. Молекулы газа, в частности, разделяются/генерируются с помощью двух принципов: адсорбции при переменном давлении (PSW) и мембранного разделения. Детали которого обсуждаются в следующем разделе.

Типы лазерных генераторов

Классификация лазерных генераторов основана на газе, который они производят для удаления лазерных отходов. Имеются генераторы сжатого воздуха, кислорода и азота. Однако система производства азота на месте более целесообразна для промышленного применения.

Кроме того, генераторы азота бывают двух типов, основанных на принципе разделения молекул газообразного азота:

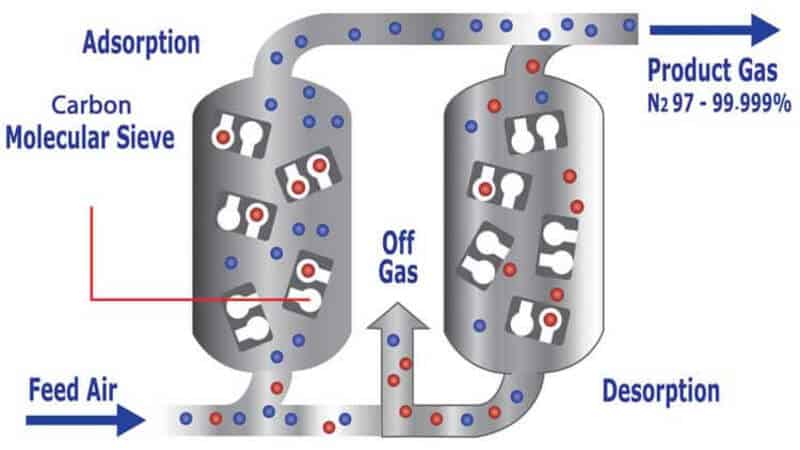

Генераторы адсорбции при переменном давлении (PSA)

Генераторы азота PSA работают как большое сито или фильтр. Они используют специальный материал, называемый углеродным молекулярным ситом (CMS). Этот материал похож на губку с множеством крошечных отверстий или пор.

Когда сжатый газ проталкивается в это сито под высоким давлением, более мелкие частицы кислорода задерживаются в крошечных порах, в то время как более крупные частицы азота не могут поместиться и отскакивают, продолжая свой путь через сито.

Этот процесс происходит в двух резервуарах, заполненных CMS. В то время как один резервуар улавливает кислород и пропускает азот, другой резервуар выпускает захваченный кислород (теперь при более низком давлении) обратно в атмосферу. Эти два процесса — улавливание кислорода и его высвобождение — «качаются» между двумя резервуарами, отсюда и название «Адсорбция при переменном давлении».

В конце этого процесса качания получается поток газообразного азота, отделенного от исходной смеси. Он готов к использованию в лазерной резке.

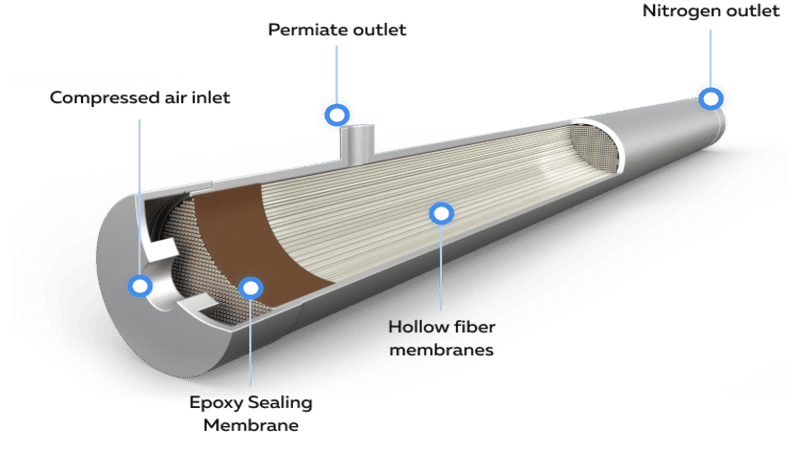

Мембранные сепарационные генераторы

Генератор азота похож на длинную трубку или связку соломинок, связанных вместе. Это «мембраны», которые представляют собой небольшие полые волокна. Они особенные, потому что в их стенках есть крошечные «поры».

Эти мембраны обладают избирательной проницаемостью. Так, когда через полые волокна пропускают сжатый воздух, они позволяют кислороду, водяному пару и другим примесям проникать через стенку мембраны, в то время как молекулы азота выходят через другой конец трубки из-за их меньшей скорости проницаемости.

Какие факторы влияют на производительность лазерного генератора?

Свойства вспомогательного газа, генерируемого генераторами вспомогательного газа для лазера, могут существенно повлиять на качество и эффективность лазерной резки. Вот некоторые критические факторы:

Чистота газа:

Чистота вспомогательного газа сильно влияет на процесс резки. Газы высокой чистоты обеспечивают более чистые разрезы, меньшее окисление и меньшее количество загрязнений на кромках разреза.

Чистота газа должна выбираться в зависимости от толщины материала. Например, для толстых листов из нержавеющей стали требуется азот с чистотой 99.99%, тогда как для обычных тонких листов будет достаточно чистоты 99.90%. Современные газовые системы нового поколения имеют возможность регулировать уровень чистоты.

Давление газа:

Давление, при котором подается вспомогательный газ, может влиять на качество резки. Более высокое давление может помочь более эффективно удалить расплавленный материал, что приведет к более чистым резкам. Однако избыточное давление может привести к ненужной трате газа.

Точное давление зависит от операции резки и скорости потока. Однако обычно на входе в лазер требуется давление газа от 350 до 400.

Расход газа:

Расход вспомогательного газа влияет на скорость и качество процесса резки. Более высокая скорость потока может обеспечить лучшее охлаждение и более эффективное удаление расплавленного материала, но может увеличить эксплуатационные расходы из-за большего потребления газа.

Генератор вспомогательного газа обычно должен подавать не менее 1000 кубических футов в час.

Тип газа:

Тип вспомогательного газа существенно влияет на процесс резки. Например, кислород может увеличить скорость резки углеродистой стали из-за его окислительного эффекта, а азот может обеспечить резку нержавеющей стали и алюминия без оксидов.

Температура газа:

Температура вспомогательного газа азота также может влиять на процесс резки и сварки. Если газ слишком горячий, он может неэффективно охлаждать зону резки, что может привести к ухудшению качества резки.

Преимущества генераторов с высоким содержанием азота для лазерной резки

Системы генерации азота имеют ряд преимуществ при использовании в операциях лазерной резки. Вот некоторые ключевые преимущества:

Улучшенное качество резки: азот — это инертный газ, который не вступает в реакцию с разрезаемым материалом.. Это уменьшает окисление на кромках реза, обеспечивая более чистый и качественный рез, особенно для таких материалов, как нержавеющая сталь и алюминий с нежелательными окисленными кромками.

Повышение эффективности: промышленные предприятия получают стабильные поставки азота высокой чистоты с помощью собственного генератора азота.. Это устраняет необходимость в баллонах с азотом. Таким образом, отсутствуют простои производства из-за исчерпания запасов газа, а значит, повышается общая эффективность операций.

Экономия на издержках: Несмотря на первоначальные инвестиции в покупку и установку генератора азота, текущие затраты на производство азота значительно ниже, чем затраты на постоянную покупку и транспортировку бутилированного или жидкого азота. Со временем это приводит к существенной экономии средств.

Надёжность: Генераторы азота надежны и могут постоянно производить азот высокой чистоты, обеспечивая постоянное качество процесса лазерной резки. Точно так же использование собственной системы производства азота более удобно, чем покупка газа у внешних поставщиков.

Универсальность: Генераторы азота можно настроить для производства азота разной чистоты и давления. Это делает их достаточно универсальными для удовлетворения различных потребностей резчика.

Некоторые популярные бренды лазерных генераторов

Лазерные генераторы производятся несколькими местными и международными производителями. Вот несколько популярных имен:

Генерон

Пионер в мире производства газа на месте, Генерон создала для себя нишу со своими эффективными газогенераторами, сосудами под давлением, воздуходувками и установками подготовки газа. Системы Generon известны своей высококачественной продукцией и отлично подходят для использования с лазерными станками.

Atlas Copco

Atlas Copco является всемирно признанным брендом в области проектирования систем газогенерации. Компания предлагает ряд генераторов кислорода и азота, известных своей эффективностью и надежностью. Их системы универсальны и отвечают широкому диапазону требований к чистоте и расходу, что делает их популярными во многих отраслях, включая лазерную резку.

Parker Hannifin

Паркер Системы производства азота Hannifin разработаны с упором на надежность и простоту использования. Их системы обеспечивают высококачественный азот и имеют репутацию долговечных и стабильных рабочих характеристик, что делает их сильными конкурентами в секторе лазерной резки.

Шенгерское газовое оборудование

Делая акцент на точности и долговечности, компания Shenger Gas Equipment предлагает ряд высокопроизводительных генераторов азота. Их продукты известны стабильными результатами, что делает их популярным выбором в отрасли лазерной резки.

Решения для воздуха CanGas

КанГаз известна своими технологически продвинутыми и энергоэффективными генераторами азота. Их системы воздушных компрессоров предназначены для подачи газообразного азота высокой чистоты. Это еще один отличный вариант для предприятий, которые ищут качество и эффективность.

Заключение

Когда мы завершаем это исследование лазерных генераторов газа, становится ясно, что их роль в операциях лазерной резки является решающей и преобразующей. Эти системы, особенно генераторы, являются не просто вспомогательными компонентами станков для лазерной резки, но и жизненно важными винтиками в колесе технологии лазерной резки.

Они повышают эффективность работы, улучшают качество резки и обеспечивают значительную экономию средств, что дает вашему бизнесу конкурентное преимущество в этой области.

От понимания того, как работают эти генераторы, до изучения их различных типов и факторов, влияющих на их производительность, мы подчеркнули ключевые преимущества, которые они приносят.

Откройте для себя идеальное решение для вашего бизнеса с Baison

Когда вы обдумываете правильное решение для лазерной резки для своего бизнеса, Байсон здесь, чтобы помочь. Мы предлагаем широкий спектр услуг, от станков для лазерной резки и гравировки до сверления и сварки. Все наши продукты предназначены для удовлетворения ваших конкретных потребностей.

Не стесняйтесь запросить мгновенное предложение для индивидуального подхода к потребностям вашего бизнеса. Если вы хотите воочию убедиться в качестве и точности, которые мы предлагаем, вы можете запросить бесплатную пробную проверку.