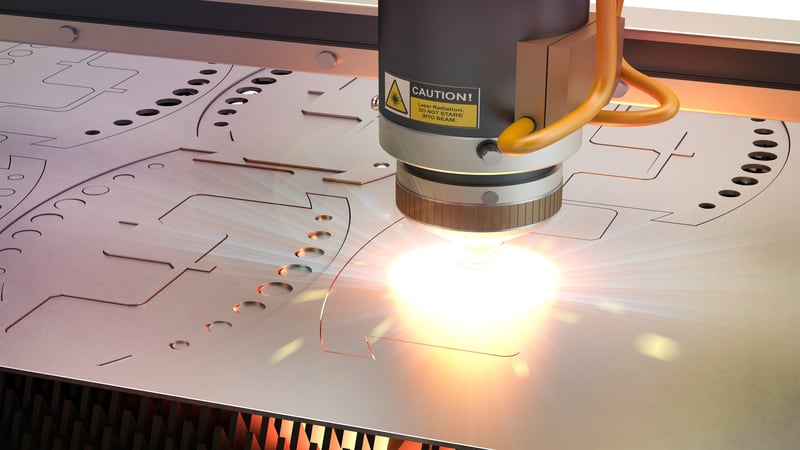

Лазерные резаки произвели революцию в том, как мы режем, гравируем и формируем материалы. Они используют высокосфокусированный луч света для точного разрезания различных материалов, таких как металлы, пластик, дерево и даже камни. Таким образом, они находят применение во множестве процессов в различных отраслях, от производства и автомобилестроения до искусства и моды.

Одним из наиболее важных факторов в процессе лазерной резки и резки является мощность лазерного резака. Мощность лазерного резака, измеряемая в ваттах, определяет способность станка резать материалы различной толщины.

Потребляемая мощность варьируется в зависимости от применения и характера разрезаемого материала. Она может составлять всего 10 Вт для резки бумаги и может превышать 6000 Вт для резки твердых металлов.

Кроме того, в этом подробном руководстве мы познакомим вас со всеми тонкостями лазерной резки. Мы обсудим, как измеряется мощность лазерного резака, какие факторы влияют на мощность лазерного резака и почему выбор правильной мощности лазерного резака важен для ваших приложений.

Как работает лазерный резак?

Принцип работы лазерного резака полностью отличается от обычных резаков, в которых используются острые лезвия. Его принцип работы скрыт в его названии, LASER, которое является аббревиатурой от Light Amplification by Simulated Emission of Radiation.

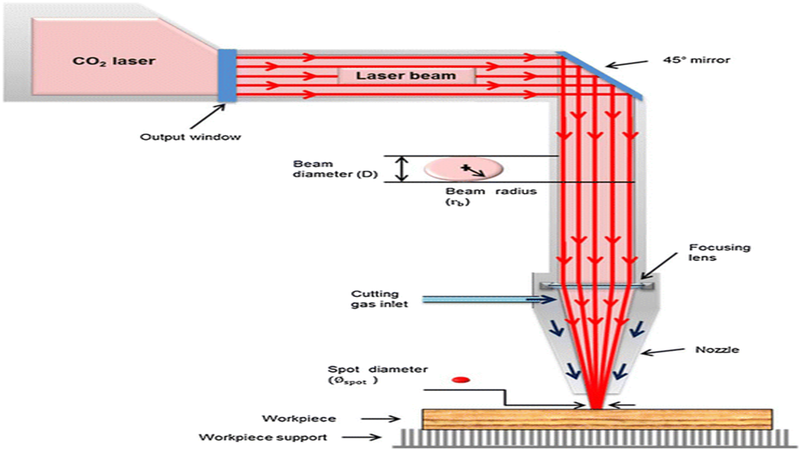

Лазерный луч генерируется внутри специальной трубки, содержащей специальные газы (может быть двуокись углерода), а затем проходит через серию специализированных зеркал, расположенных таким образом, что все они сходятся в одной точке, называемой лазерной головкой.

Голова испускает концентрированный пучок электромагнитных волн. Этот сфокусированный лазерный луч способен плавить и резать даже самые твердые металлы.

Лазерная головка управляется с помощью компьютерного числового программного управления. Следовательно, эти станки для лазерной резки получили название лазерных резаков с числовым программным управлением (ЧПУ).

Перед процессом лазерной резки ЧПУ программируется и получает все детали заготовки, такие как длина, ширина, толщина и желаемый рисунок лазерной гравировки. Затем, после включения станка, лазерная головка точно проходит по заготовке и вырезает ее до нужной формы и размеров.

Какие факторы влияют на мощность лазерных резаков?

Общеизвестно, что не все материалы можно разрезать одним и тем же лазерным резаком, поскольку каждый материал имеет разную прочность и толщину. Итак, некоторые факторы, наряду с мощностью, определяют эффективность лазерного резака.

Мощность:

Мощность лазерного резака определяется его мощностью, указанной в ваттах. Чем выше мощность, тем большую мощность может генерировать лазерный резак, что позволяет ему резать более толстые материалы с более высокой скоростью резки. Однако лазерные резаки с более высокой мощностью также требуют большего охлаждения и могут быть более дорогими.

Качество луча:

Качество луча лазерного резака зависит от того, насколько хорошо можно сфокусировать и контролировать лазерный луч. Более высокое качество луча дает более точный, сфокусированный луч, что позволяет выполнять более точную резку и гравировку.

Качество луча обычно измеряется в единицах M2, при этом более низкие значения указывают на лучшее качество луча.

Длина волны:

Мощность лазера также зависит от длины волны; технически они оба имеют обратную зависимость. Кроме того, отражательная способность, которая в конечном итоге определяет точность резака, также зависит от длины волны.

Возьмем, к примеру, CO2-лазеры. СО2-лазер имеет большую длину волны, которая плохо поглощается металлами. В этом случае требуется более высокая мощность. Таким образом, мы можем сказать, что оптимальная мощность, необходимая для резки металла, зависит от длины волны лазера и способности материала поглощать эту длину волны.

Каковы типы мощности лазерного резака?

В зависимости от того, как генерируется лазерный луч, лазерные резаки делятся на два типа: лазерные резаки CO2 и волоконные лазерные резаки. Поскольку используется другой материал, мощность и функциональность каждого из этих лазерных резаков также различаются.

Мощность лазерной резки CO2

Станки для лазерной резки CO2, как следует из их названия, используют CO2 вместе с другими газами, гелием и азотом. Обычно эти газы инжектируются с помощью электрического разряда, который производит лазеры.

Эти устройства для резки лазером на углекислом газе обычно имеют длину волны лазерного луча 2 нм и обычно используются для резки неметаллических материалов. Однако некоторые мощные лазерные резаки на углекислом газе также могут резать металлы.

Далее мы разделили CO2-лазеры на три основные группы в зависимости от потребляемой мощности. На основе варианта использования, выберите подходящий станок для лазерной резки CO2.

- Маломощные CO2-лазеры потребляют менее 100 Вт (может достигать 10 Вт) и используются для небольших бытовых задач, таких как резка бумаги, дерева и т. д.

- СО2-лазеры средней мощности обычно используют мощность в пределах 1000 -1500 Вт и применяются для гравировки металлических и неметаллических деталей. Мы также разработали нашу СО2 лазерный резак средней дальности, который потребляет 1500 Вт и лучше всего подходит для точной гравировки и резки.

- Мощные CO2-лазеры используются, когда требуются глубокие и высокоточные разрезы. Обычно они потребляют более 1500 Вт. Мощный CO2-лазерный резак Baion Laser потребляет около 2500 Вт.

Мощность волоконного лазерного резака

Волоконные лазерные резаки обычно называют твердотельными лазерами. Как их названия, они используют легированный оптоволоконный кабель в качестве активной среды для применения лазерного луча. Ранее они использовались в качестве затравочных лазеров, которые усиливались и увеличивались с помощью специализированных оптических волокон.

Волоконный лазер — это высокоэффективный и экономичный инструмент для резки отражающих и проводящих металлов. Они режут в два раза быстрее, чем лазерные резаки на основе CO2, и могут использоваться для различных органических или металлических материалов. Хотя волоконные лазеры очень похожи на кристаллические лазеры, их работа более эффективна.

В зависимости от непрерывности лазерного луча существует около трех типов волоконных лазеров.

- Волоконные лазеры непрерывного действия (CW): Эти лазеры работают непрерывно, производя постоянный лазерный световой поток. Они обычно используются для высокоскоростной резки, сварки и сверления.

- Импульсные волоконные лазеры: Импульсные волоконные лазеры излучают короткие импульсы лазерного света, обычно длительностью от нескольких наносекунд до нескольких микросекунд. Они обычно используются для маркировки, лазерной гравировки и микрообработки.

- Волоконные лазеры MOPA (усилитель мощности задающего генератора) представляют собой тип импульсного волоконного лазера, в котором используется задающий генератор для генерации лазерных импульсов, которые затем усиливаются с помощью усилителя мощности. Волоконные лазеры MOPA могут производить очень высокие пиковые мощности (в диапазоне киловатт) и короткие импульсы (в диапазоне наносекунд).

Как правильно выбрать мощность лазерного резака для ваших задач?

Каждое приложение требует определенной мощности лазера. Выбор правильной оптимальной мощности лазера и мощности резака для ваших задач имеет решающее значение для достижения эффективных и высококачественных результатов.

В этом ответе мы обсудим различные диапазоны мощности, доступные в лазерных резаках, как определить подходящую мощность для конкретных материалов и толщин, примеры различных применений и идеальную мощность лазерного резака для каждого из них.

Диапазоны мощности лазерного резака и идеальное использование:

Лазерные резаки бывают разных диапазонов мощности, обычно от 10 Вт до 6,000 Вт и более. Вот несколько общих рекомендаций по идеальному использованию различных диапазонов мощности лазерного резака:

10 Вт – 100 Вт: Эти лазерные резаки подходят для гравировки и резки тонких материалов, таких как бумага, картон и тонкий пластик.

100 Вт – 500 Вт: Эти лазерные резаки подходят для резки более толстых материалов, таких как дерево, акрил и металл толщиной до 1/4 дюйма.

500 Вт – 2000 Вт: Эти лазерные резаки подходят для резки толстых материалов, таких как металл, толщиной до 1 дюйма.

2000 Вт – 6,000 Вт и более: Эти мощные лазерные резаки подходят для резки толстых материалов, таких как металл толщиной более 1 дюйма, или для резки в промышленных масштабах.

Определение подходящей мощности для конкретных материалов и толщин:

Чтобы выбрать правильную мощность лазерного резака для конкретных случаев использования, следует учитывать множество факторов, включая тип материала, толщину, желаемую отделку и доступную мощность лазерного резака.

Вот несколько вещей, которые могут помочь вам выбрать правильный резак для ваших нужд:

Тонкие материалы:

Для тонких материалов, таких как бумага, картон и тонкий пластик, может подойти мощность лазерного резака от 20 до 100 Вт. В этих случаях более высокая мощность может привести к возгоранию и плавлению материала.

И в этом случае СО2-лазерная резка — лучший вариант.

Толстые материалы:

Для более толстых материалов, таких как металлы, соответствующая мощность лазерного резака зависит от толщины материала.

Как правило, мощность лазерного резака от 100 Вт до 500 Вт подходит для материалов толщиной до 1/4 дюйма, а мощность от 500 Вт до 2000 Вт подходит для материалов толщиной до 1 дюйма. Однако это всего лишь оценка. Вы можете проконсультироваться с нашими экспертами, чтобы подобрать именно ту мощность, которая вам нужна.

В идеале лучшим решением для резки толстого и глубокого металла является волоконный лазерный резак.

Примеры различных применений и идеальной мощности лазерного резака:

Далее мы постарались предоставить вам ассортимент станков для лазерной резки, применяемых в разных отраслях:

Лазерные станки для малого бизнеса: Малые предприятия обычно используют лазерные резаки, которым обычно требуется диапазон мощности от 20 Вт до 500 Вт, что очень компактно. Однако точная мощность зависит от размера и толщины разрезаемых материалов.

Промышленные лазерные резаки: Большинство крупномасштабных производственных единиц, где необходимы скорость, точность и аккуратность, требуют более высокого диапазона мощности от 500 Вт до 10,000 XNUMX Вт. Опять же, разумная мощность и тип лазерного станка в зависимости от сложности работы. В основном волоконные лазерные резаки используются в промышленных установках.

Индивидуальные решения для лазерной резки: Диапазон мощности от 20 Вт до 500 Вт обычно подходит для ваших проектов «сделай сам». Но если быть точным, выбор лазера для нестандартных решений в конечном итоге будет зависеть от конкретных потребностей заказчика и от того, какие материалы вам нужно резать.

Взаимосвязь между мощностью и скоростью лазерного резака

Что касается лазерной резки, часто широко используются два параметра: мощность и скорость резки. Мощность лазерного резака — это количество энергии, которое лазерный луч излучает в единицу времени. Скорость резания — это скорость, с которой лазерный луч перемещается по разрезаемому материалу.

Компромисс между мощностью лазерного резака и скоростью

Технически скорость и мощность не зависят друг от друга. Мы не можем утверждать, что скорость зависит от мощности или мощность зависит от скорости резания. Однако они идут рука об руку; когда мы изменяем один параметр, мы должны соответствующим образом изменить другой параметр.

Например, мощный лазер производит больше энергии в секунду. Если мы настроим этот тип станка для лазерной резки на низкую скорость резки, есть вероятность, что лазер выжжет заготовку, если только нам не потребуется глубокая резка. Таким образом, резак более высокой мощности нуждается в высокой скорости резания. Итак, с точки зрения непрофессионала, мы обычно говорим, что мощность и скорость напрямую связаны.

Оптимизация параметров мощности и скорости для различных приложений

Как упоминалось ранее, мощность и скорость идут рука об руку. Настройки мощности и скорости должны быть оптимизированы в зависимости от области применения и типа резки, которые нам нужны. Вот несколько ситуаций и способы оптимизации мощности лазерного резака:

Вот несколько общих рекомендаций по оптимизации параметров мощности и скорости для различных приложений:

- Для тонких и мягких материалов, таких как бумага, картон и тонкие пластиковые листы, для предотвращения возгорания и плавления может подойти низкая мощность лазерного резака и высокая скорость.

- Для толстых материалов, таких как металлы, может потребоваться высокая мощность лазерного резака и низкая скорость для достижения чистого и точного реза.

- Низкая мощность лазерного резака и высокая скорость подходят для гравировки, чтобы получить неглубокую и гладкую гравировку.

- Для приложений, требующих высококачественной резки, средняя мощность лазерного резака и умеренная скорость могут помочь в достижении баланса между точностью и скоростью.

Что такое плотность мощности лазерного резака?

Одним из параметров, определяющих мощность и возможности станка для лазерной резки, является плотность мощности лазерного резака. Это напрямую говорит нам о скорости и качестве лазерной резки.

Проще говоря, плотность мощности лазерного резака относится к количеству мощности лазера, подаваемой на конкретную область разрезаемого материала.

Математически плотность мощности представляет собой отношение мощности лазера к площади поперечного сечения/размеру пятна лазерного луча. Итак, его единицы измерения — ватт на квадратный миллиметр. (Вт/мм2)

Плотность мощности лазерного резака = мощность / (π x (размер пятна / 2) ^ 2)

Например, если лазерный резак имеет выходную мощность 500 Вт и размер пятна 0.2 мм, плотность мощности будет:

Плотность мощности = 500 / (π x (0.2/2) ^ 2)

Плотность мощности = 198,943 2 Вт/ммXNUMX

Приложения, требующие высокой удельной мощности лазерного резака

Высокая плотность мощности лазера требуется, когда речь идет о высокопрочных материалах или когда мы хотим сделать глубокие и точные разрезы. Вот несколько примеров использования высокой мощности:

Резка металла:

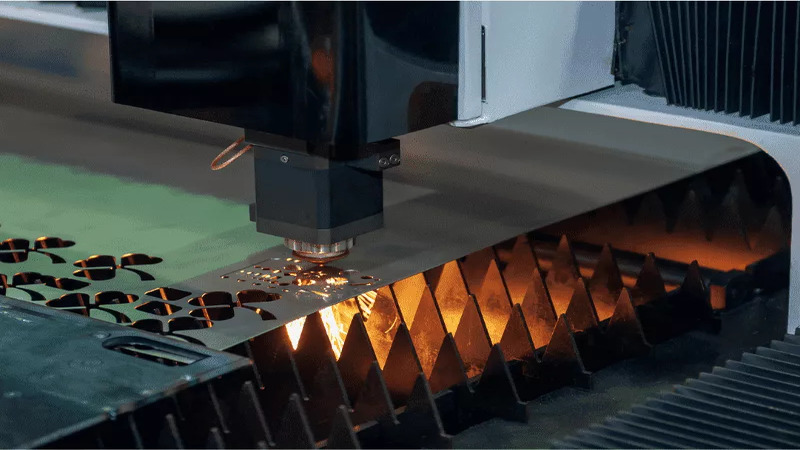

Поскольку металлы обладают более высокой прочностью, для их резки часто требуется большая мощность лазерного резака и высокая плотность энергии. Большая плотность мощности позволяет лазеру быстро плавить и испарять металл, что приводит к чистому и точному резу. Аэрокосмическая промышленность, автомобилестроение и производство в значительной степени полагаются на лазерную резку.

ГЛУБОКАЯ резка:

Для резки толстых материалов лазер должен глубоко и быстро проникать в материал, чтобы получить чистый разрез. Следовательно, это еще один вариант использования мощных лазеров.

Производство медицинского оборудования:

Высокая плотность мощности лазерного резака также используется для изготовления медицинских устройств, таких как стенты и хирургические инструменты. Высокая мощность позволяет выполнять точную резку и формовку деликатных материалов.

На что следует обратить внимание при выборе резака разной мощности?

При выборе станка для резки различной мощности необходимо учитывать несколько факторов, в том числе тип и толщину материала, скорость резки и требования к точности.

Тип материала и толщина:

Различные материалы имеют разные режущие свойства и требуют различных типов лазерных резаков и мощности резака. Например, для более толстых материалов требуются более мощные лазерные резаки, а для более тонких — меньшие.

Кроме того, также важно убедиться, что выбранный станок для лазерной резки предназначен для резки определенного типа материала. Например, если вам нужно резать металлические материалы, выберите лазерный резак, специально предназначенный для резки металла, например, предлагаемые нашей компанией.

Скорость резания:

Скорость резки относится к скорости, с которой лазерный резак перемещается по разрезаемому материалу. Более высокая мощность лазерного резака может потребовать увеличения скорости резки, но важно сбалансировать это с желаемым качеством резки.

Требования к точности:

Требования к точности станка для лазерной резки зависят от желаемого качества резки и разрезаемого материала. Более высокая точность может потребовать более низких скоростей резки и большей мощности лазерного резака, в то время как более низкая точность может позволить более высокие скорости резки и меньшую мощность лазерного резака.

Стоимость:

Стоимость является еще одним фактором при установке установки для лазерной резки. Мощные лазеры стоят дороже недорогих. Точно так же машины для резки волоконным лазером стоят дороже, чем их аналоги с CO2.

Распространенные заблуждения о мощности лазерного резака

Существует множество заблуждений относительно мощности лазерного резака, и мы считаем, что их необходимо рассмотреть в этой статье.

Больше мощности всегда лучше

Это не всегда так. Выбор электрорезака должен основываться на поверхности материала, который необходимо разрезать. Например, нам не нужно использовать мощные волоконные лазеры для небольших приложений, таких как резка бумаги или дерева. Это все равно, что резать яблоко пилой, а не ножом.

Более высокая мощность означает более высокую скорость резания

Технически нет никакой связи между мощностью и более высокими скоростями резания. Тем не менее, мы должны приспосабливаться к нашим желаемым потребностям. Иногда да, повышенная мощность обязательно требует высокой скорости резания. Но это не всегда так.

Мощные лазеры могут резать материал любой толщины

Хотя нам нужны мощные лазерные лучи, чтобы резать более толстые металлы, это не обязательно означает, что эти лазеры могут резать материалы любой толщины. Для каждого материала и каждого станка для лазерной резки существует определенный диапазон толщины. Вы можете проверить руководство по конкретной машине, чтобы понять это.

Что следует учитывать при использовании лазерных резаков?

Поскольку лазеры обладают высокой мощностью, их использование связано с многочисленными потенциальными опасностями. Некоторые из них включают:

Повреждение глаз: Лазерный луч достаточно мощный, чтобы повредить зрение оператора или кого-либо еще в этом районе, если не использовать его осторожно.

Опасность возгорания: так как лазер фрезы выделяют много тепла, всегда присутствует риск возгорания. Ситуация может обостриться, если окружающее пространство или разрезаемый материал являются легковоспламеняющимися.

Проблемы с кожей и дыханием: Дым и токсичные газы, образующиеся во время лазерной резки, могут вызвать проблемы с кожей и дыхательными путями, особенно если оператор подвергается их воздействию в течение длительного периода времени.

Для снижения этих рисков необходимо принять следующие меры безопасности:

Установить СОП: Организация должна установить стандартную процедуру использования каждого лазерного оборудования. Кроме того, полевые операторы должны быть полностью осведомлены о машине, в том числе правильно использовать защитное оборудование и действовать в чрезвычайных ситуациях.

Уход за оборудованием: Различное оборудование и машины для лазерной резки необходимо регулярно обслуживать. Это включает очистку, калибровку и ремонт любых сломанных или изношенных деталей.

Грамотно выбирайте материалы: Немаловажным является и выбор разрезаемых материалов. Операторы должны избегать использования лазерных станков для резки легковоспламеняющихся или выделяющих вредные пары материалов.

Носить защитное снаряжение: Все полевые операторы должны иметь все защитное снаряжение, необходимое для безопасного выполнения процедуры лазерной резки.

Мы в Biason Laser уделяем безопасности самое пристальное внимание. Вот почему все наше оборудование полностью закрыто крышкой, которая предотвращает любой контакт человека с лазером. Таким образом, это безопасно и безопасно для использования на вашем рабочем месте.

Как обслуживать лазерные резаки?

Как описано в последнем разделе, техническое обслуживание имеет первостепенное значение при использовании лазерных резаков. Это техническое обслуживание включает в себя надлежащую очистку, осмотр и регулярную замену изношенных деталей.

Кроме того, у нас есть список вещей, которые вы можете сделать, чтобы сохранить лазерные резаки и продлить срок их службы.

Регулярно чистите линзы: Лазерные резаки имеют серию зеркал, которые склонны собирать грязь. Регулярно очищайте линзы, зеркала и другие компоненты машины. Это можно сделать с помощью мягкой ткани и мягкого чистящего раствора.

Проверьте оптические зеркала на наличие повреждений.: регулярно проверяйте оптику машины на наличие повреждений или признаков износа. При обнаружении каких-либо проблем немедленно замените поврежденные компоненты.

Осмотрите и выровняйте дорожку: Регулярно проверяйте выравнивание станка, чтобы убедиться, что лазерный луч правильно сфокусирован на разрезаемом материале.

Выполняйте регулярные проверки технического обслуживания: Разработайте СОП и запланируйте регулярные проверки технического обслуживания с привлечением профессионального техника для осмотра компонентов машины. Замена изношенных деталей и выполнение необходимого ремонта.

Новые тенденции в области лазерной резки

Лазерная технология не нова в обрабатывающей промышленности. Он присутствует на рынке уже несколько десятков лет. Однако благодаря технологическим достижениям оборудование для лазерной резки со временем становится все лучше и лучше.

Вот список новых технологий в сегменте лазерной резки:

- Интеграция с системами автоматизации: Автоматизация и робототехника становятся все более распространенными в отрасли лазерной резки, что позволяет выполнять более точную и эффективную резку. Лазерные резаки теперь можно интегрировать с системами автоматизации и запрограммировать для резки конкретных форм и конструкций, что снижает потребность в ручном вмешательстве. Baison Laser также много работал в этом сегменте и разработал автоматизированные решения для лазерной резки.

- Расширенные функции контроля и мониторинга: Ведется работа по добавлению расширенных функций управления и мониторинга, включая мониторинг в реальном времени, подключение к облаку и интеллектуальное обнаружение материала для лазерных резаков. Эти функции позволяют операторам отслеживать все важные данные в режиме реального времени и удаленно управлять лазерным оборудованием.

- Интеграция с программным обеспечением САПР: Лазерные резаки все чаще интегрируются с программным обеспечением САПР. Благодаря этой интеграции дизайнеры могут создавать сложные конструкции и отправлять их непосредственно на лазерный резак, экономя время и повышая точность.

Заключение

Выбор подходящей мощности лазерного резака для вашего применения имеет решающее значение для достижения оптимальных результатов. При выборе лазерного резака важно учитывать такие факторы, как тип и толщина материала, скорость резки и требования к точности.

Лазерные резаки малой мощности идеально подходят для тонких материалов, в то время как для толстых материалов требуются мощные лазерные резаки.

Одно из немногих исключений – сервис и приложение для презентаций Байсон Лазер производить все виды всех станков для лазерной резки, от станков для лазерной резки CO2 до листового металла и многофункциональных лазерных станков. Так, Контакты теперь, если вы ищете установку для лазерной резки.