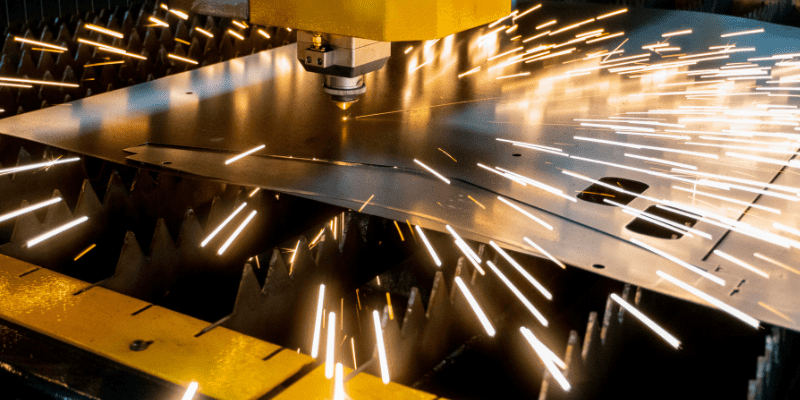

Нет никаких сомнений в том, что технология лазерной резки произвела революцию в производстве, позволив быстро и легко создавать высококачественную продукцию. Хотя лазерная резка является чрезвычайно выгодной технологией, есть несколько способов улучшить качество лазерной резки. Вот 20 советов, которые помогут вам получить максимальную отдачу от вашего лазерного резака.

Как улучшить качество лазерной резки?

Лазерный резак — это эффективная машина, предназначенная для максимальной точности и высокого качества. Однако несколько факторов могут снизить скорость лазерной резки. Но при правильном подходе вы можете значительно улучшить качество лазерной резки и получить первоклассный рез.

Итак, без лишних слов, давайте рассмотрим 20 советов, которые помогут вам улучшить качество лазерной резки:

1. Высокая мощность лазера

Одним из самых простых способов улучшить качество лазерной резки является использование высокой мощности лазера. Если материал толстый, а мощность лазера недостаточна, на окончательном резе появятся полосы. Проблема в том, что эти полосы обычно видны даже невооруженным глазом и могут значительно снизить конечное качество.

Поэтому, чтобы такие полосы не появлялись при резке толстых материалов, проверьте мощность лазера вашего станка.

Как правило, машины поставляются с уже предустановленным лазерным лучом. Так что, если возможно, мы рекомендуем модернизировать лазерный луч на вашей машине до большей мощности. Если ваш станок позволяет регулировать мощность лазерного луча, вы можете увеличить ее для более качественного реза.

Однако, если ваш лазерный резак уже настроен на высокую мощность, единственный вариант — перейти на более качественный.

Вы можете легко резать толстые металлические листы с помощью лазера высокой мощности без ущерба для качества кромки. Например, вам потребуется более высокая мощность лазера для резки нержавеющей стали, чем дерева.

Короче говоря, мощность лазерного луча зависит от требуемой толщины разрезаемого материала. Низкая мощность лазера может привести к плохой режущей кромке или даже к невозможности выполнения разреза. Итак, первое, что вы должны проверить для качественной режущей кромки, — это мощность лазера!

2. Правильная лазерная технология

В то время технология лазерной резки не была такой продвинутой, но с годами появились новые и более совершенные технологии.

Например, станки для лазерной резки, оснащенные волоконным лазером, обеспечивают более высокую скорость резки по сравнению с лазерными резаками на углекислом газе. Однако волоконные лазеры не рекомендуются, если лист толще 02 мм. Использование волоконных лазеров в толстых листах может ухудшить качество готовой резки.

Вот почему важно использовать правильную лазерную технологию в зависимости от используемого материала.

3. Лучшее качество материала

Вы можете купить дорогой лазерный резак, но он все равно будет резать некачественно, если используемый материал не соответствует стандартам.

Дорогостоящая технология не всегда означает качественное производство. В этом контексте ваши материалы так же важны, как и ваши технологии.

Таким образом, чтобы получить лучшее качество кромки и гладкую поверхность, убедитесь, что вы используете высококачественный материал.

Например, если вы используете стальной лист, убедитесь, что он не содержит ржавчины, протравлен, чист и даже не содержит масла! И при проверке физического состояния стали убедитесь, что это высококачественная сталь.

Как правило, низкосортная сталь содержит большее количество примесей, которые могут мешать процессу резки. Качество готовой продукции может ухудшиться еще больше, если низкокачественная сталь используется для лазерной резки с кислородной поддержкой.

Поэтому используйте материал самого высокого качества с гладкой и ровной поверхностью. Учитывая популярность лазерных резаков на протяжении многих лет, многие компании начали предлагать материалы лазерного качества, подходящие для станков лазерной резки.

4. Увеличьте скорость лазерной резки

Плотность мощности лазера и скорость резки прямо пропорциональны друг другу. Точно так же плотность и толщина материала обратно пропорциональны скорости резания.

Таким образом, повышая скорость станка для лазерной резки, можно улучшить качество окончательной резки. Вот некоторые из вещей, которые вы можете сделать, чтобы увеличить скорость лазерной резки:

- Увеличьте мощность в указанном диапазоне.

- Используйте низкую начальную энергию испарения для таких материалов, как оргстекло, пластик и т. д.

- Уменьшите размер пятна фокусировки, используя объектив с коротким фокусным расстоянием.

- Режьте тонкие материалы в зависимости от мощности вашего станка для лазерной резки.

- Если возможно, переключитесь на использование материалов с низкой плотностью.

5. Фокусное положение

Другим важным фактором для поддержания качества резки является положение поверхности заготовки и фокальной точки. Обычно положение фокуса находится немного ниже поверхности материала или непосредственно рядом с поверхностью во время процесса резки.

При резке материала убедитесь, что относительное положение заготовки и фокуса остаются постоянными. Это поможет вам получить более качественный рез на станке для лазерной резки.

Как правило, идеальное расстояние между поверхностью заготовки и соплом составляет около 1.5 мм. Однако она может меняться в зависимости от используемого материала, типа машины и т. д.

Когда лазерный луч фокусируется с коротким фокусным расстоянием, это приводит к высокой плотности мощности и маленькому размеру пятна. Эти условия идеально подходят для быстрой и качественной резки тонкого материала.

С другой стороны, использование объектива с большей глубиной резкости больше подходит для резки толстого материала.

6. Точный напильник для лазерной резки

Файл для лазерной резки содержит подробные инструкции для станка для лазерной резки. После считывания информации в файле лазерной резки станок делает желаемую гравировку или резку.

Итак, простой и понятный способ улучшить качество — обеспечить точные расчеты в файле лазерной резки. Если в расчетах будет ошибка даже на 1 см или несколько миллиметров, это может повлиять на конечное качество разрезов!

Разрез должен быть дополнительно очищен и отшлифован, если он сделан немного больше. В конечном итоге это может ухудшить качество окончательной резки.

7. Используйте векторный формат файла

Если вы хотите сохранить качество, используйте в лазерном резаке только векторные файлы. Обычно файлы изображений, такие как jpg или png, состоят из пикселей. Поэтому при изменении размера они могут потерять свое качество. И вы можете себе представить, что произойдет, если то же самое пиксельное изображение будет использоваться в станке для лазерной резки. Это приведет к ухудшению качества кромки и даже может привести к неправильному или неправильному резу!

Поэтому, чтобы предотвратить потерю качества, всегда следите за тем, чтобы лазерная резка выполнялась в векторном формате файла.

Различные инструменты могут помочь вам создавать и редактировать векторные файлы для вашего лазерного резака. Сюда входят Adobe Illustrator, CorelDraw, Affinity Designer и так далее.

8. Правильное программное обеспечение

Правильное программное обеспечение также может повлиять на качество лазерной гравировки или лазерной резки. Если вы планируете делать баннеры или логотипы, вам лучше использовать 2D-программное обеспечение. Как правило, 2D-программы используются при работе с плоскими объектами.

Но если для вашего проекта требуется 3D-форма, целесообразно использовать 3D-программное обеспечение.

Некоторые из популярных 2D-программ приведены ниже:

- Adobe Illustrator

- Inkscape

- AutoCAD

- CorelDRAW

Теперь, вот некоторые из популярных 3D-программ.

- Автодеск Фьюжн

- Autodesk Inventor

- SolidWorks

- FreeCAD

Некоторые из упомянутых инструментов бесплатны, а некоторые платные. Но когда дело доходит до их функциональности, разница очень мала.

Кроме того, чтобы поддерживать качество огранки и гравировки, мы рекомендуем работать с программным обеспечением, которым вы владеете. Поэтому, если вы хорошо разбираетесь в конкретном программном обеспечении, придерживайтесь его и избегайте использования нового инструмента — если, конечно, в этом нет необходимости!

Обычно вы можете делать действительно хорошие проекты и точные измерения, если вы привыкли к программному обеспечению. Но если это новое ПО, то это может привести к неправильным измерениям, что в итоге скажется на качестве лазерной резки!

9. Правильная толщина

Хотя важно выбрать правильный материал, не менее важно выбрать и правильную толщину!

Обычный лазерный луч может легко резать материалы толщиной от 1 мм до 10 мм. Так что если вы планируете делать гравировку, вам нужно подобрать материал достаточной толщины. Кроме того, слишком тонкий материал расплавится при контакте с лазерным лучом.

Напротив, выбор материала большей толщины может вызвать проблемы с машиной в процессе резки. В результате это может привести к некачественному срезу.

10. Добавьте Kurf в расчеты

Во время лазерной резки лазер также испаряет небольшое количество материала, создавая зазор. Это основное определение пропила присутствует в нескольких других режущих механизмах.

Обычно ширина пропила не является проблемой. Но если вы проектируете сборки и хотите соединить одну деталь с другой, вам нужно быть осторожным с шириной пропила! Вот почему вы не должны пренебрегать пропилом в своих расчетах. Это поможет сохранить высочайшее качество на протяжении всего процесса лазерной резки.

11. Расстояние между линиями реза

Расстояние между линиями реза также важно среди множества факторов, определяющих качество реза. Обычно не следует оставлять слишком большое расстояние между двумя или более линиями реза. Точно так же слишком маленькое расстояние между линиями разреза может привести к плавлению материала или даже к возгоранию.

Поэтому, чтобы качество резки сохранялось, старайтесь соблюдать достаточное расстояние между линиями резки.

Обычно проблема обычно возникает, когда расстояние между линиями резки слишком мало. Это приводит к плавлению материала и даже к поломке материала из-за дополнительной нагрузки от лазерного луча.

К сожалению, ни в одном руководстве не указано, каким должно быть идеальное расстояние между линиями разреза. Это означает, что вы должны полагаться на рекомендации вашего станка для лазерной резки или рекомендации, предоставленные поставщиком материала.

12. Добавьте узлы

Одним из преимуществ использования технологии лазерной резки является то, что она позволяет создавать сборки. Как упоминалось ранее, при изготовлении сборок с помощью лазерной резки необходимо учитывать пропил.

Но еще один фактор, который необходимо включить в ваш дизайн, — это узлы. Если вы планируете соединять вырезанные части материала наподобие пазлов, вам следует добавить узлы.

Теперь вы можете спросить, что такое узлы? Это небольшие неровности, намеренно оставленные для улучшения трения между деталями и снижения уровня напряжения в конструкции!

Наоборот, добавлять острые края к частям, которые будут соединены позже, совсем не лучшая идея. Особенно, если к углам добавляются острые кромки, это может привести к появлению слабых мест, которые могут поставить под угрозу структурную целостность деталей!

Еще один трюк для улучшения дизайна и качества — добавить отверстия по краям вместо прямых и острых краев.

При лазерной резке материалов это может показаться второстепенным. Можно даже подумать о том, как это повлияет на качество лазерной резки. Но после того, как вы закончите резать и соединять различные детали, это приведет к лучшей структурной целостности и улучшенному дизайну!

13. Преобразование текста в путь

Текст играет важную роль в лазерной гравировке и даже лазерной резке, улучшая внешний вид готового продукта. Однако многие новые пользователи процесса лазерной резки часто упускают одну крошечную деталь.

Вот такая штука с текстом и лазерной резкой. Лазерный резак не может прочитать текст, если он не преобразован в путь. Таким образом, загрузка файла лазерной резки в машину без преобразования текста в путь приводит к ухудшению качества резки. И может вообще пропустить гравировку/вырезание текста!

Итак, еще один совет по улучшению качества резки — преобразовать текст в путь в вашем программном обеспечении. Точная процедура для выполнения этого будет отличаться от одного программного обеспечения к другому. Тем не менее, вы можете легко найти онлайн-руководства для любого популярного программного обеспечения.

Например, короткое видео на YouTube иллюстрирует, как можно преобразовать текст в контур с помощью Adobe Illustrator. Точно так же вы также можете найти онлайн-руководства для всех других программ на YouTube.

14. Квалифицированный оператор

Вы можете купить лучший станок для лазерной резки, доступный на рынке. Но если оператор не квалифицирован, у вас будут проблемы с качеством! Например, опытный оператор знает все правильные параметры лазерной резки. Что еще более важно, он знает, как оптимизировать станок для лазерной резки.

Если вы хотите использовать машину самостоятельно и не хотите нанимать оператора. Тогда вам нужно будет стать умелым! В наши дни вы можете легко найти множество онлайн-руководств по использованию различных типов станков для лазерной резки.

Итак, потренируйтесь на небольших проектах, прежде чем приступать к большому проекту, чтобы познакомиться с тем, как работает машина!

Это улучшит качество резки и поможет определить правильные параметры лазерной резки для вашего станка.

15. Добавить оценку вектора

Если вы уже настроили фокус и объектив, это автоматически даст вам хорошее качество краев. Но если вы хотите еще больше улучшить качество краев, вам следует использовать векторную оценку на краю разрезов.

И единственный способ использовать векторную оценку — иметь файл лазерной резки в векторном формате.

Чтобы добавить оценку вектора, откройте свое изображение в векторной программе по вашему выбору и добавьте обводку к краю.

16. Используйте хороший станок для лазерной резки

Если ни один из вышеперечисленных приемов не работает, а качество остается низким, возможно, пришло время навсегда заменить устройство для лазерной резки!

Если вы посмотрите на рынок, то заметите, что устройства для лазерной резки имеют разную цену (как высокую, так и низкую). Как правило, недорогие станки для лазерной резки плохо справляются с гравировкой и работают только с ограниченным количеством материалов. Напротив, превосходный станок для лазерной резки работает со многими различными материалами, обеспечивая точные и высококачественные разрезы.

17. Проверьте качество пирсинга

При высокоскоростной лазерной резке лазерная головка пробивает небольшое отверстие в поверхности материала. Только после пробивки небольшого отверстия станок продолжает свое режущее движение.

Это маленькое отверстие, сделанное лазерной головкой, называется прокалыванием. Это может помочь вам обеспечить высочайшее качество кромки и резки при лазерной резке.

Поэтому, как только этот прожиг сделан, найдите время, чтобы найти какие-либо ненормальные шумы, искры или большой зазор — все это указывает на неправильные параметры лазерной резки и должно быть исправлено, прежде чем начинать процесс снова.

Это поможет вам сохранить режущую кромку и обеспечит высочайшее качество резки!

18. Проверьте размер пропила

Ранее мы обсуждали, как следует учитывать пропил в ваших расчетах. Однако размер пропила также может определить, получится ли у вас ровный и качественный рез.

В начале попробуйте сделать пробный рез и обратите внимание на размер пропила.

Слишком большой размер пропила указывает на то, что мощность вашего лазера установлена на высокое значение. Точно так же это предполагает, что ваша скорость резки ниже, чем должна быть. В результате это приводит к большому количеству расплавленного материала.

Поэтому, если вы заметили много расплавленного материала или большой размер пропила, вам следует отрегулировать скорость резки и параметры мощности лазера.

19. Используйте чистый вспомогательный газ

Вспомогательный газ выдувает отходы (шлак), помогая лазерному лучу эффективно резать. Без вспомогательного газа шлак будет скапливаться на поверхности материала. В свою очередь, это приводит к некачественной резке или даже к ее полному отсутствию.

Это означает, что использование чистого вспомогательного газа важно для достижения высокого качества и точности резки. Вот почему вы должны убедиться, что вспомогательный газ, используемый в вашей машине, имеет чистоту 99.5% (минимум).

Кроме того, использование правильного вспомогательного газа с используемым материалом не менее важно. Обычно газообразный кислород используется для работы с углеродистой, мягкой и инструментальной сталью. Точно так же газообразный азот предпочтительнее для резки стали (нержавеющей, низкоуглеродистой и оцинкованной). Что касается резки и гравировки алюминия, то в качестве вспомогательного газа используется воздух.

Короче говоря, для разных материалов используются разные газы, и использование правильного газа очень важно!

20. Используйте правильные насадки

Сопло управляет зоной впрыска вспомогательного газа в станке для лазерной резки. Это напрямую влияет на качество лазерной резки. Таким образом, высота, размер и структура сопла одинаково важны для получения качественной резки и гравировки.

Частично поврежденное сопло может вызвать неравномерный поток воздуха и повлиять на поток вспомогательного газа на материал. Итак, первое, что нужно сделать, это убедиться, что ваши форсунки в хорошем состоянии и не повреждены.

Еще одна вещь, о которой следует помнить, — использовать правильные диаметры сопла для резки различной толщины. Например, сопло Φ1.2 подходит для пластин из нержавеющей стали толщиной 1-6 мм. А сопло Φ2.0 полезно для пластин из нержавеющей стали толщиной около 6-10 мм. По сути, с увеличением толщины увеличивается и размер сопла!

Кроме того, убедитесь, что сопло соосно лазерному лучу, чтобы обеспечить хорошее качество в процессе резки. Еще одним фактором, который необходимо проверить, является расстояние между заготовкой и соплом. Это потому, что это также влияет на качество резки!

Часто задаваемые вопросы

Давайте рассмотрим некоторые часто задаваемые вопросы:

Как предотвратить ожоги на лазерном резаке?

Вы можете предпринять несколько шагов, чтобы предотвратить ожоги при использовании лазерного резака:

- Измените скорость резки на более низкие настройки.

- Если вы работаете с деревом, используйте уайт-спирит для очистки перед резкой.

- Установите PTPP или частоту на машине.

- Увеличьте мощность лазера машины.

Каковы ограничения лазерной резки?

Хотя это весьма достаточные машины, они также имеют некоторые ограничения. Это включает в себя затраты, опасные пары, потребность в опытном операторе и ограниченную толщину материала.

Но, несмотря на эти ограничения, лазерные резаки по-прежнему считаются одним из наиболее эффективных решений для высокоскоростной гравировки и резки.

Какой вспомогательный газ используется для резки дерева или пластика?

Обычно вы можете резать или гравировать дерево или пластик без вспомогательного газа. Но для толстого куска дерева или пластика в качестве вспомогательного газа обычно используется сжатый воздух.

Заключение

Как видите, многое зависит от того, чтобы ваш лазерный резак производил гравировку и резку самого высокого качества. Хотя наш список из 20 советов может показаться обширным, следование каждому из них поможет вам решить все проблемы, связанные с качеством, низкой скоростью или плохим качеством края!