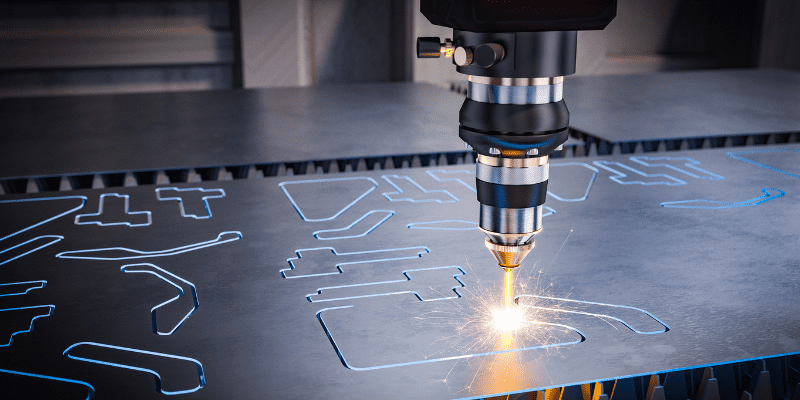

Почему вспомогательный газ необходим для лазерной резки?

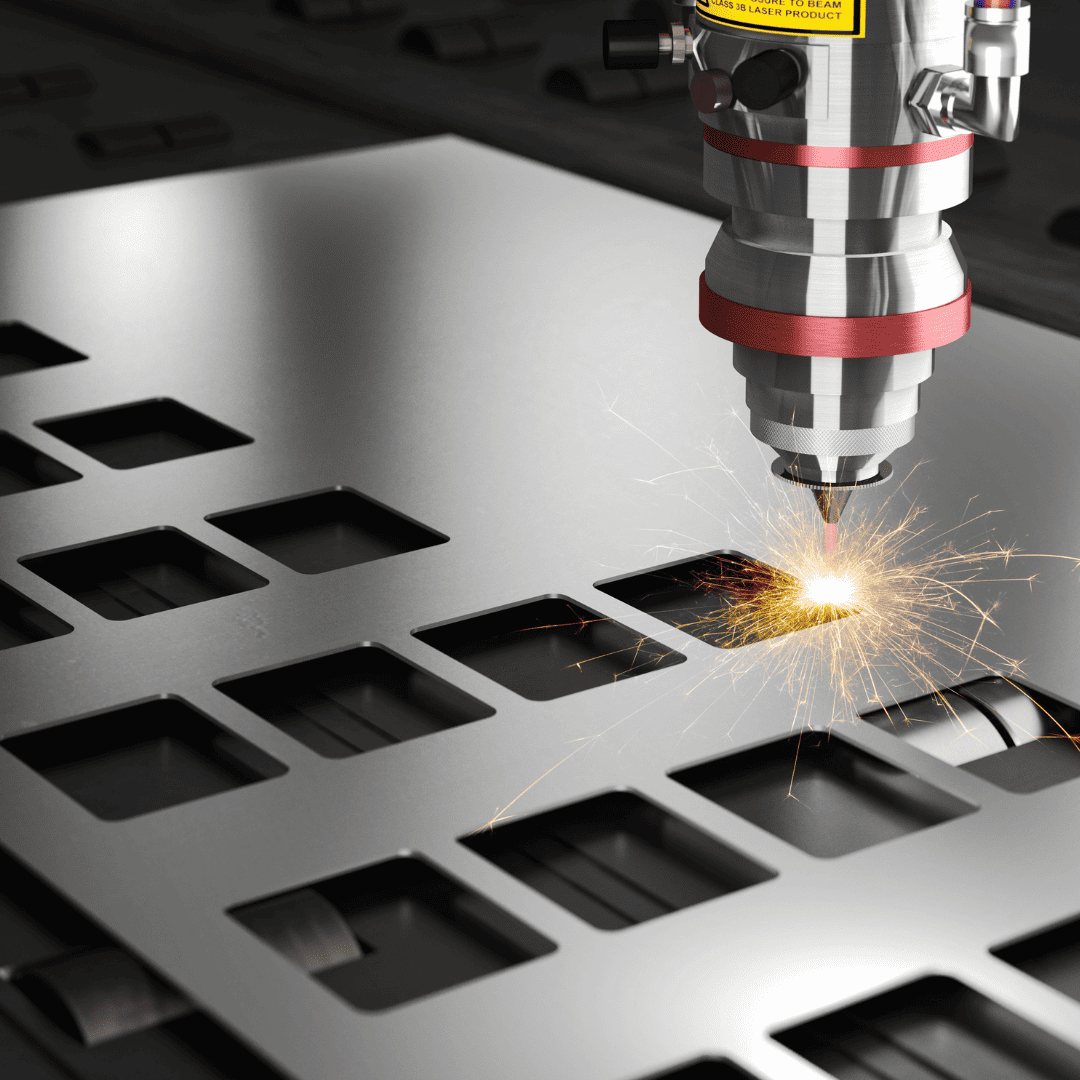

Вспомогательный газ, также известный как «вспомогательный» и «защитный», представляет собой газ под высоким давлением, который течет от лазерной головки к заготовке во время процесса лазерной резки.

Вспомогательный газ сдувает края расплавленного металла с недавно разрезанной заготовки, в результате чего края становятся более гладкими. Кроме того, этот газ толкает отрезанный кусок и шлак вниз, отделяя его от остальной части заготовки, что предотвращает повторную сварку материала в том же месте. Он также охлаждает края, что приводит к уменьшению количества зон, подверженных тепловому воздействию.

Кроме того, он защищает линзу лазера, сопло и линзу от режущих брызг. Защитный газ защищает лазер от внешней среды, такой как пыль, мусор и воздух.

Вспомогательный газ является расходным материалом и увеличивает стоимость операций лазерной резки.

Преимущества использования различных типов газов для лазерной резки

Если вы планируете начать бизнес по лазерной резке или хотите узнать о процессе, вы столкнетесь со следующими четырьмя вариантами вспомогательных газов.

Азот

Азот универсален и обеспечивает более высокое качество резки. Он инертен и не поддерживает горение при лазерной резке; следовательно, процесс чисто механический.

Когда газ реактивен, он подвергается химической реакции при попадании на материал. Это серьезно ухудшает качество кромки или пропила.

В отличие от других газов, азот напрямую связан с мощностью машины. Следовательно, большая мощность дает лучшие скорости и работу.

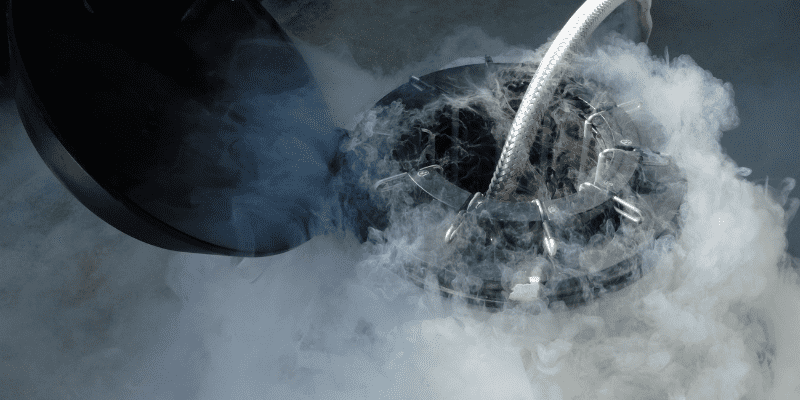

Азот находится в цилиндрах в жидком виде. Обычно нижняя половина цилиндра заполнена жидкостью, а верхняя половина заполнена парами газа.

При лазерной резке требуется высокое давление. Обычно азот подается под давлением 22–30 бар (319–435 фунтов на кв. дюйм).

| Настройки газообразного азота | ||

| Толщина материала | Давление (бар) | Объем (м3/час) |

| Менее чем 8 мм | 15 | ~ 50 |

| 12 мм до 15 мм | 15-22 | ~ 120 |

| До 22 мм | 22-30 | ~ 150 |

Поскольку азот требует более высокого давления для работы, это может значительно увеличить скорость резки. Иногда давление падает из-за постоянного использования, так как преобразование жидкого азота в пары в резервуаре не успевает.

Поэтому используется внешний «испаритель азота», который ускоряет преобразование. Помните, что это не увеличивает давление азота. Скорее, это увеличивает объем азота. Этот избыточный объем поддерживает высокое давление и постоянный расход.

Вы можете использовать газообразный азот для резки нержавеющей стали, латуни и алюминия. Он не только предотвращает реакцию и горение шлака, но и противостоит коррозии. Учитывая, что газ достаточно чистый. Критерии чистоты азота высокие и близки к 99.99%.

Все замечательные свойства газообразного азота имеют свою цену. Это самый дорогой газ среди всех других вариантов. По мере увеличения толщины материала увеличивается стоимость использования газообразного азота. Он обычно длится в 10-15 раз меньше, чем другие газы.

Газообразный азот не подходит, если ваше производство в основном изготавливает металлические детали, поскольку затраты на резку в сочетании с последующей отделкой увеличат общую стоимость. Используйте его только в том случае, если требуется высокая точность и качество кромки.

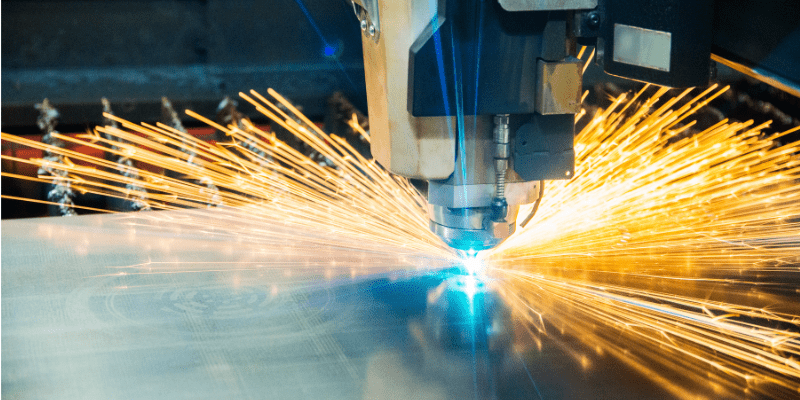

Oxygen

Кислородный вспомогательный газ также является хорошим вариантом для вспомогательного газа при лазерной резке более толстых материалов, но необходимо соблюдать осторожность в отношении его окислительных свойств. Кислород может реагировать с основным металлом. Это экзотермическая реакция, которая создает избыточное тепло во время резки. Это помогает в резке, обжигая края, но до определенной степени, прежде чем повредить материал.

Он подходит для светоотражающих материалов, таких как углеродистая сталь и мягкая сталь. В результате окисления образуется слой, увеличивающий скорость поглощения лазерного излучения, что способствует процессу резки. Он также подходит для более тонких заготовок.

С другой стороны, та же окислительная пленка, нанесенная на заготовку, может затруднить постобработку. Сварка детали после этого становится проблемой, создавая сварочные дефекты в заготовке.

Кислород работает немного иначе, чем азот. Поддерживает горение (аналогично плазменной резке) расплавленных кромок и ударов шлака. Резка происходит частично за счет указанного окисления.

Требуемая чистота кислорода составляет 99.97%, что очень важно при резке. Чем выше чистота, тем сильнее горение, что способствует резке.

Однако повышение чистоты значительно увеличивает стоимость кислородного баллона. Поэтому специалисты рекомендуют повышать качество только в том случае, если речь идет о очень тонком листовом металле (склонном к повреждениям).

Это ограничивает режущую способность, так как ее увеличение может привести к чрезмерному обгоранию режущей кромки. Из-за этого достигается низкое качество резки.

Кроме того, давление и расход этого газа ниже. В конечном итоге это значительно экономит на эксплуатационных расходах. Что делает его гораздо более дешевым вариантом, чем газообразный азот.

| Настройки кислородного газа | ||

| Толщина материала | Давление (бар) | Объем (м3/час) |

| Менее чем 8 мм | 3 и выше | ~ 20 |

| До 22 мм | 10 | ~ 22 |

Сжатый воздух

Сжатый воздух прост и удобен в использовании для резки волоконным лазером. Это также самый дешевый и в основном используется для более тонких листов, хотя всегда есть исключения. Обычно с его помощью режут оцинкованную сталь, латунь, алюминий.

Несмотря на то, что это самая дешевая система, вы должны учитывать некоторые факторы перед покупкой системы. В отличие от газообразного кислорода и азота, вы должны в первую очередь инвестировать в компрессоры и фильтры. Эти первоначальные инвестиции могут легко окупиться, если стабильное производство необходимо в долгосрочной перспективе.

Резы, сделанные сжатым воздухом, в лучшем случае средние. Это связано с тем, что воздух содержит 75% азота и 25% кислорода (объемные %), которые могут окислять материал, что приводит к плохому резу.

Тем не менее, он также может помочь в процессе резки, привнося эффект перегорания кислорода и высокую скорость резки азота. Так что в каком-то смысле он берет лучшее из обоих миров. Однако вы также заметите легкий желтоватый оттенок на порезах из-за кислорода.

Если есть большая постобработка, то сжатый воздух использовать не рекомендуется. Кроме этого, это рентабельно. Многие малые предприятия предпочитают сжатый воздух, поскольку он легко доступен.

Несмотря на то, что он является наиболее рентабельным, все еще существует ряд серьезных проблем, связанных с этим газом. Воздух содержит влагу и капли масла от компрессоров. Это загрязняет воздух, повреждая защитную линзу или, в худшем случае, лазерную головку. Чтобы предотвратить это, требуется предельная осторожность, и не должно быть никаких компромиссов в процессе фильтрации.

аргон

Аргон является самым редким из всех газов и редко используется при резке волоконным лазером. Этот газ имеет более высокую удельную теплоемкость, что означает, что он может поглощать тепло от лазерной резки. Это может привести к локальному закалке и быстрому охлаждению в области разреза, что может повредить материал. Поэтому он используется только в качестве альтернативы металлам, которые могут реагировать с азотом.

Стоимость различных газов для лазерной резки

Азот

Азот стоит больше всего, когда речь идет о вспомогательном газе. Цена варьируется от страны к стране, но вот некоторые приблизительные оценки. Типичная подача азота стоит 2.5 доллара (в США) и длится от 20 до 60 минут, в зависимости от работы.. Вы должны договориться с продавцом и посмотреть, какие предложения вы можете получить. Убедитесь, что вы знаете, сколько кубических метров потока газа вам требуется для работы, прежде чем принимать решения о ставках.

Многие крупные предприятия предпочитают генераторы азота для заправки газовых баллонов. Это разовое вложение, но оно окупается в долгосрочной перспективе.

Oxygen

Для более тонкого материала азот лучше всего подходит и является наиболее экономичным. Азот в семь раз быстрее режет детали толщиной до ⅛ дюйма. Но стоимость азота будет расти в геометрической прогрессии без какого-либо увеличения скорости.

Для большей толщины можно использовать кислород, и работа стоит примерно 1 доллар в час. Однако мы не включили стоимость удаления заусенцев и отделки.

Сжатый воздух

Воздух является наиболее экономичным решением и содержит некоторое количество кислорода и азота. Воздух легко доступен, поэтому стоимость электроэнергии, используемой для работы водопроводной системы.

Сжатый воздух требует первоначальных инвестиций в поршневой компрессор или винтовой компрессор.

Вам также понадобятся осушители воздуха, пылевые и масляные фильтры. Сжатый воздух с наименьшим количеством примесей, таких как капли воды и масла, обеспечивает лучшее качество резки.

Как правильно выбрать вспомогательный газ для ваших нужд?

Вы должны учитывать эти факторы перед настройкой системы лазерной резки. Даже небольшой просчет в отношении вспомогательного газа может привести к большим потерям в вашем проекте.

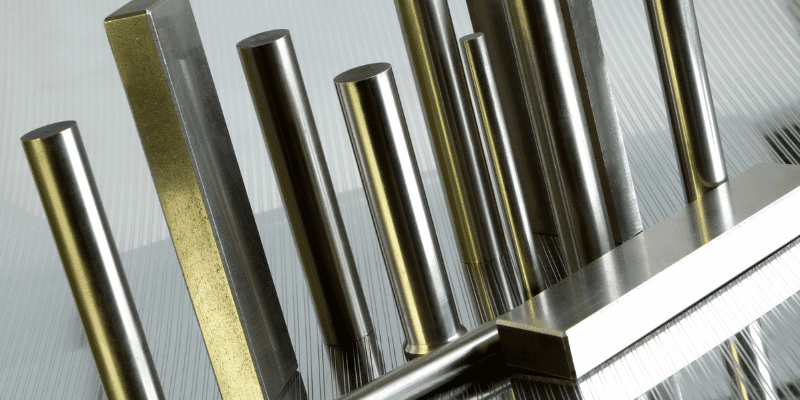

Выбор материала

Тип материала, с которым вы будете работать, является наиболее важным аспектом выбора вспомогательного газа. Для нержавеющей стали и алюминия лучше всего подходит азот. Но кислород лучше подходит для отражающих и окисляемых материалов, таких как мягкая сталь, углеродистая сталь и оцинкованная сталь.

Сжатый воздух также подходит для стали, алюминия и латуни, но его качество снижается. Кроме того, имейте в виду стоимость отделки при использовании воздуха.

Толщина

Чтобы понять, как толщина играет жизненно важную роль в процессе лазерной резки, вы должны понять основной принцип. Азот — это инертный газ, который не помогает при резке, но защищает лазерные лучи от мусора и пыли. Он также охлаждает область разреза и уменьшает зону термического воздействия.

Однако этого можно добиться только для более тонких материалов, для которых требуется меньшая мощность лазера. По мере увеличения толщины качество реза с использованием азота снижается.

Наоборот, кислород помогает в резке, сжигая материал. Следовательно, это увеличивает режущую способность лазера, что приводит к обработке более толстого материала.

Качество отделки

Азот, безусловно, обеспечивает высочайшее качество резки более тонких материалов. Если работа не требует постобработки, тогда выгодна резка азотом.

Кислород также производит разрезы хорошего качества, но оставляет черный слой окисления в области разреза. Это может потребовать некоторой постобработки.

Вы можете использовать сжатый воздух для работ, которые выполняются только в производственных целях. Огранка некачественная, но в то же время дешевая.

Цена

Стоимость лазерной резки зависит от материала, толщины, вспомогательного газа и мощности станка. Толщина тоже относительная. Например, станок для лазерной резки мощностью 1500 Вт может с трудом резать заготовку толщиной 8 мм по сравнению со станком мощностью 3000 Вт, использующим тот же объем вспомогательного газа.

Поэтому перед запуском коммерческого проекта требуется надлежащий анализ затрат на вспомогательный газ. Однако, помимо «вспомогательного газа», нет никаких критических эксплуатационных расходов на станок для лазерной резки.

Краткий обзор

|

газов |

Азот |

Oxygen |

Сжатый воздух |

|

Материалы |

Нержавеющая сталь, алюминий, латунь |

Оцинкованная сталь, углеродистая сталь, мягкая сталь. |

Сталь, Алюминий Латунь |

|

Толщина (желательно) |

3 мм (⅛ дюйма) |

8 к 22 мм |

1 к 22 мм |

|

Требование к чистоте газа |

Умеренная |

решающее значение |

Умеренная |

|

Давление |

Высокий |

Низкий |

Низкий |

|

Расход |

Высокий |

Умеренная |

Умеренная |

|

Дополнительное оборудование |

Испаритель азота |

Ничто |

Осушители, фильтры, компрессоры |

|

Качество отделки |

Лучшее |

Умеренный / Высокий |

Умеренная |

|

Стоимость в час |

Высокий |

Умеренная |

Низкий |

Советы по снижению затрат на газ при лазерной резке

Оптимизация газоснабжения

Лазерные станки требуют постоянного давления и расхода вспомогательных газов для поддержания качества резки. Более того, сбои в подаче газа могут привести к ненужным перепадам давления, влияющим на качество производства.

Длина и диаметр трубы определяют пропускную способность вспомогательного газа. Оптимально, чтобы газопровод имел минимальное количество изгибов. Убедитесь, что регулярно проводится техническое обслуживание, чтобы избежать ненужных затрат.

Чистота газа

Чистота кислорода играет важную роль в режущей способности машины. Эксперты говорят, что даже падение чистоты с 99.97% до 99.95% может негативно сказаться на процессе.

Плохая фильтрация сжатого воздуха может повредить линзу лазера. Чтобы снизить затраты, помните о чистоте газа.

Чистота азота важна, но не влияет на качество лазера. Лазер по-прежнему эффективен, но более подвержен внешним факторам, которые могут отрицательно сказаться на стоимости.

Неиспользование надлежащей примеси приведет к плохой огранке, что означает потерю денег. Лучшее качество означает снижение затрат.

Бензобаки и регуляторы

Вспомогательные газы для лазерной резки поставляются в контейнерах разных размеров. Следовательно, оценка того, какой тип снабжения подходит лучше всего, необходима для снижения стоимости.

Для малого бизнеса лучше всего подходят газовые баллоны с периодической заправкой. Крупные производственные предприятия должны выбирать газовые баллоны или их оборудование для производства газа. Это позволит сэкономить на логистике.

Регуляторы, шланги и клапаны необходимо регулярно обслуживать, чтобы избежать утечек. Кроме того, убедитесь, что баллоны высшего качества, так как они могут загрязнять газ.

Настройки машины

Это мониторинг станка для лазерной резки в режиме реального времени. Вы должны выбрать правильный газ в соответствии с работой, если вы используете несколько газовых систем.

Во-вторых, давление выбирается в зависимости от рабочей толщины, материала и формы. Убедитесь, что правильно указали единицы измерения, так как они могут сбить вас с толку. Правильные настройки предотвратят потери газа и, следовательно, снизят общую стоимость.

Есть много параметров, на которые нужно обратить внимание в настройках машины. Одним из таких является «Размер сопла» в лазерной головке.

Как правило, большее сопло означает больший расход вспомогательного газа. Это может увеличить скорость резки. Однако это может сделать стоимость резки слишком высокой. Поэтому оптимизируйте его, чтобы снизить затраты при сохранении операций.

Заключение

Ознакомившись с преимуществами, возможностями и характеристиками каждого вспомогательного газа, вы сможете легко выбрать подходящий газ для своего процесса лазерной резки.

Азот является лучшим вспомогательным газом для высококачественной лазерной резки нержавеющей стали. Напротив, газообразный кислород лучше всего подходит для отражающих и окисляемых материалов, таких как углеродистая сталь.

Воздух может работать со сталью, алюминием и латунью, но качество кромки низкое, что может быть компенсировано низкими эксплуатационными расходами.

Не забудьте провести подробный анализ, прежде чем принимать какое-либо решение, потому что это регулярные затраты, которые могут создать или разрушить ваш проект.

Даже если работа будет стоить вам всего на десять центов за кубический метр больше, чем на рынке, цена в конечном итоге взлетит до небес и приведет к большим убыткам.

Baison Laser предлагает лучшие решения для волоконного лазера

Покупка эффективного, долговечного и высококачественного станка для лазерной резки влияет на долгосрочную прибыль. Наши лазерные станки могут предоставить вам высочайшее качество, гарантирующее успех.

Baison Laser производит машины, используя высокотехнологичное оборудование, которым управляют опытные инженеры и техники.

В нашем каталоге представлены тяжелые лазерная резка, сварочные, маркировочные и чистящие машины по конкурентным рыночным ценам.

Если вы не уверены в технических характеристиках машины, вы всегда можете попробовать наши бесплатная оценка приложения. Мы обслуживаем клиентов по всему миру и установили доверительные отношения.

Но это не все. Наши специалисты доступны для вызова 24/7, чтобы дать вам индивидуальное руководство. И так, чего же ты ждешь? Свяжитесь с нами СЕЙЧАС!

Свяжитесь с нашими специалистами сейчас!

Мы покроем все ваши потребности от проектирования до установки.