Уникальный крой и изящный дизайн позволяют добиться художественных результатов. Работа с толстыми пластинами часто требует точной техники. Косая резка — один из основных методов изготовления изысканных изделий с гладкими краями. Он используется в различных отраслях промышленности для производства многочисленных продуктов.

В этом сообщении блога вы узнаете, как создать косой срез. Вы также узнаете о преимуществах и различных применениях косой резки. Итак, давайте приступим к делу.

Что такое косой срез?

A резка под углом представляет собой угловой разрез, выполненный под углом по краю материала. Угол между краем материала и его поверхностью составляет 90°. Однако при скосе угол резания менее 90°, создавая неровности на материале. Угол резания между кромкой и поверхностью материала зависит от спецификаций вашего проекта. Обычно этот угол составляет 45°. Однако углы скоса могут быть меньше или больше 45°.

Согласно РетроградВы можете создавать косые пропилы с помощью различных инструментов, включая циркулярную пилу, настольную пилу, торцовочную пилу, лобзик или фрезерный станок. Вы можете сделать наклонный разрез по краю или по всей стороне рабочей пластины.

Методы резки под углом

Резка со скосом — это обширная практика, в которой используются различные методы. Ниже приведены некоторые полезные приемы для получения идеального косого среза:

1. Ручная резка фасок.

Ручная резка фасок использует ручные инструменты, включая шлифовальные машины, ножовки, или долота. Это базовый метод, и вам не нужна тяжелая техника или программное обеспечение. Точность этой техники зависит от ваших навыков резки.

Также нужно быть осторожным, так как любые ошибки могут привести к тяжелым травмам и повреждению заготовки. Существенным недостатком ручной резки является то, что она кропотливый и может использоваться только для небольшие проекты.

2. Портативная резка фасок.

Портативная резка является наиболее широко используемым методом. В нем используются различные портативные режущие инструменты, Как дисковые пилы, торцовочные пилы и настольные пилы, для создания фасок на металлической или деревянной пластине. Этот метод обеспечивает более равномерный и гладкий разрез, чем резка вручную. Однако для достижения наилучших результатов вам необходимо инвестировать в качественные инструменты и лезвия.

3. Автоматическая резка фасок.

Автоматическая резка использует компьютерное оборудование. В оборудовании используется специальное программное обеспечение для оптимальной работы. Эта техника используется для масштабные промышленные проекты. Он позволяет выполнять несколько косых резов одновременно, экономя время и повышая эффективность.

Более того, это более безопасный метод, поскольку он исключает и сводит к минимуму риск повреждения в результате ручного обращения. Однако автоматическая фаска требует значительных инвестиций в оборудование и программное обеспечение.

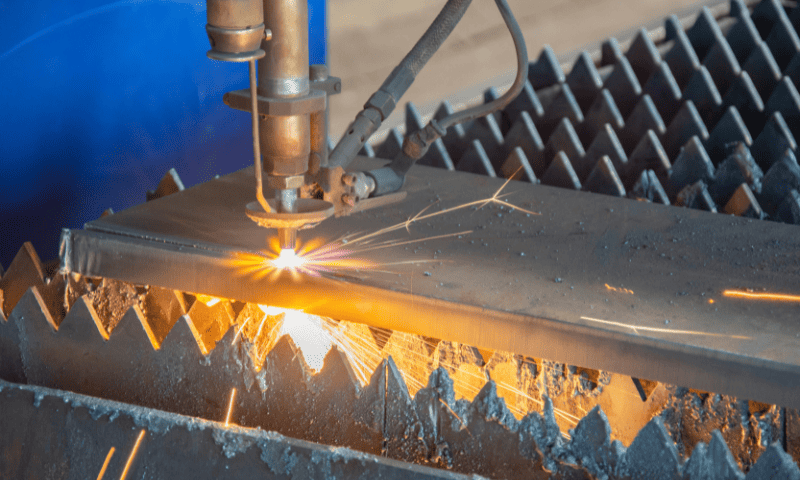

4. Плазменная резка фасок.

Плазменная дуговая резка — еще один популярный метод резки металлических пластин. Эта техника идеально подходит для резки твердых материалов и толстых пластин. Плазменная резка использует ионизированный газ для резки металлы.

В этом методе также используется автоматизация для повышения точности, что делает его идеальным для промышленного использования. Однако этот метод генерирует тепло и дым и требует надлежащей вентиляции в целях безопасности.

5. Лазерная резка фасок

Лазерная резка использования интенсивные лазерные лучи для резки металла, дерева и других материалов. Этот метод обеспечивает точные и чистые разрезы материалов, которые трудно разрезать традиционными методами. Когда лазерный луч падает на материал, он плавится и испаряется, в результате чего разрез получается гладкий. Лазерная резка также сводит к минимуму потери, поскольку фокусируется на определенной области материала.

6. Гидроабразивная резка фасок.

Водоструйные резаки использовать потоки воды под высоким давлением резать материал. Это также отличный способ резки толстых листов и труднообрабатываемых материалов. Этот метод также безопасен, поскольку в нем используется обычная вода и не выделяется тепло и дым.

7. Ультразвуковая резка фасок

Команда метод ультразвуковой резки использует высокочастотные вибрации для создания плавных косых срезов. Однако он не подходит для толстых материалов. Лучше всего подходит для тонких и деликатных материалов, таких как стекло и керамика. Этот метод широко используется в промышленных масштабах для изготовления небольших и сложных деталей.

Преимущества толстых листов со скосом

Резка под углом Это точная методика, дающая ряд преимуществ. Вот некоторые преимущества использования косой резки толстых листов:

1. Лучшая структурная прочность

Структурная прочность является важнейшим фактором для изготовления идеального конечного продукта. Неправильная резка заготовки может снизить прочность, в результате чего изделие станет более слабым. Толстые пластины со скосом устраняют эту проблему, равномерно распределение напряжения по материалу. Это сводит к минимуму напряжение в слабых местах и создает более прочную общую конструкцию.

2. Улучшенная стабильность суставов.

Создание прочного и целостного суставы является фундаментальным требованием для многих отраслей промышленности. Наклонная поверхность увеличивает площадь суставной поверхности. Это предлагает лучшая связь, что приводит к улучшению адгезии и стабильности суставов. Кроме того, более гладкие края обреза облегчают соединение деталей без зазоров.

3. Эстетичный дизайн

Скосы известны тем, что обеспечивают точные и чистые края. Это добавляет нотку элегантности и улучшает общую эстетику заготовки. В соответствии с Пилозавод, косая резка позволяет эффективно скрыть швы двух разных деталей. Вы можете использовать эту технику, чтобы придать вашему продукту профессиональный вид.

4. Минимальные потери материала

Различные методы резки приводят к значительным потерям материала, особенно при работе с толстыми листами. Косая резка обеспечивает эффективное использование материала за счет обрезки наклонной кромки. Это удаляет меньше материала с листа и увеличивает производительность вашего производственного процесса. Это полезная тактика, если вы имеете дело с дорогими материалами.

07 шагов, чтобы срезать толстую пластину со скосом

Косая резка — эффективный способ создания угловых кромок на толстых листах. Ниже приведены этапы резки толстого листа со скосом:

1. Проверка толщины материала

Прежде чем приступить к процессу, необходимо проверить толщину материала. Различные методы резки со скосом предназначены для работы с материалами определенной толщины. Поэтому важно знать толщина вашей тарелки выбрать подходящую технику.

Толстые пластины часто трудно резать, и для получения чистых разрезов требуются надежные методы резки. Лазер, плазма и кислородно-газовая резка являются наиболее подходящими приемами для создания косых резов на толстых пластинах.

2. Настройка машины

Настройка станка для резки требует высокого уровня точности для обеспечения точного реза. Станку может потребоваться другая настройка для резки под углом и под углом. Отрегулируйте настройки, включая скорость резки, угол и скорость потока газа в зависимости от толщины пластины.

Согласно Изготовитель, важность человеческого фактора невозможно переоценить. Если вы используете технику лазерной резки, вам необходимо выбрать линзу и давление газа, соответствующие толщине материала. Кроме того, жизненно важно обеспечить такие функции безопасности машины, как надлежащая вентиляция и защитное снаряжение.

3. Определите длину резки

Длина резки зависит от толщины материала. Поскольку косой срез наклонен, его длина не равна толщине материала. Длину следует рассчитывать по деление толщины материала на косинус угла резания.

Например, если вы разрежете пластину толщиной 2 дюйма под углом 45 градусов, длина резки составит примерно 2.83 дюйма. Согласно системе резки Messer, толстые материалы обеспечивают большую длину резки.

4. Подготовка материала

Подготовка материала обеспечивает плавную резку и точные результаты. Очистка поверхности материала имеет решающее значение, поскольку мусор или грязь могут оставить следы ожогов или нежелательные порезы. Чтобы предотвратить это, используйте растворитель, чтобы удалить масло или жир, которые могут присутствовать на поверхности пластины.

Кроме того, закрепите заготовку на прочной и плоской поверхности, чтобы избежать каких-либо движений во время процесса резки. Это предотвращает деформацию материала и возникновение нежелательных результатов.

5. Практикуйтесь на небольшом кусочке

Прежде чем приступить к работе с заготовкой, проверка настроек машины на небольшом кусочке лучше. Спешка в процесс без практики может привести к ошибкам и напрасной трате материалов. Этот шаг имеет решающее значение для новых операторов, которые не знакомы с машиной. Это позволяет им регулировать настройки и ознакомиться с процессом резки. Это также повышает вашу уверенность, снижает нервозность и обеспечивает бесперебойную работу.

6. Создайте косые разрезы

После настройки материалов пришло время сделать косые надрезы. Запустите машину и начните процесс с разрезания наклонной линии. Соблюдайте инструкции производителя, чтобы обеспечить равномерную резку и предотвратить повреждение машины. Не вставляйте материал в пильное полотно, лазерный луч или режущий станок, который вы используете. Носите защитное оборудование, чтобы предотвратить несчастные случаи и травмы.

7. Постобработка

Иногда косые срезы не получаются гладкими и требуют последующей обработки. Если вы заметили неровные края или неровные поверхности, усовершенствовать это с помощью наждачной бумаги или шлифовальной машинки. Это придает заготовке гладкую поверхность. Это гарантирует плавное прилегание пластин друг к другу, особенно во время сварки.

Применение толстой пластины со скосом

Толстые пластины со скосом используются для различных целей. Вот некоторые варианты применения толстых листов со скосом:

- Сварка металла часто требуются гладкие поверхности и идеальные углы по краям для создания идеальных сварных швов. Косые разрезы обеспечивают правильные углы в месте соединения. Согласно Тимбер 2U Прямой, резка фасок необходима при столярных работах и соединении материалов.

- Команда деревообрабатывающая промышленность также использует скосы для создания уникальных рам и мебели. Создать эстетичные изделия можно с помощью косых пропилов.

- Команда строительная промышленность также использует скосы для изготовления прочных и стабильных структурных соединений.

- Это также используется для реконструкция и ремонт целей. Резка толстых листов со скошенными углами позволяет точно подогнать материалы, в результате чего получается бесшовная отделка.

Почему стоит выбрать безон для резки фасок толстых листов?

Лазерная резка – это точная техника, позволяющая добиться изысканного разреза с толстыми пластинами. Это эффективный процесс, предпочтительный выбор для многих отраслей, включая строительство и металлообработку. Лазерная резка также точна и не приводит к деформации материала. Однако не все поставщики услуг лазерной резки могут точно и аккуратно обрабатывать толстые листы.

Байсон Лазер является одним из ведущих поставщиков станков для лазерной резки. Наши лазерные резаки оснащены передовыми технологиями, которые позволяют создавать бесшовные разрезы. Мы предлагаем Широкоформатный станок для резки листового металла мощностью 12000 Вт. с конструкцией из графита и огнеупорного кирпича. Он также оснащен бронированной станиной по всему периметру, предотвращающей повреждение платформы при лазерной резке. Одна машина двойного назначения, ее также можно использовать для резки труб со скосом.

Вы можете настроить формат его обработки в соответствии с вашими требованиями. Его защитная решетка против столкновений обеспечивает безопасность операторов во время резки. Этот станок позволяет резать любой угол скоса от 0°. до 45°. Вы можете достичь совершенства Косые резы Y-, X- или V-образной формы. с помощью нашего лазерного резака.

Распространенные проблемы и решения косой резки толстых листов

Хотя косая резка обеспечивает прочные соединения, их создание — непростая задача. Вот некоторые проблемы, с которыми вы можете столкнуться при резке толстых листов со скосом, и способы их решения:

1. Неправильный угол скоса.

Косая резка часто приводит к получению неточных углов скоса. Может показаться, что это не проблема. Однако при сварке пластин это приводит к нестабильным соединениям. Вам придется потратить дополнительное время и усилия, чтобы решить проблему. Чтобы этого избежать, обязательно используйте передовые методы резки, Более того, откалибровать ваше оборудование перед резкой, чтобы обеспечить точные углы.

2. Эффективность инструмента

Совершенство косого реза также зависит от вашего инструмента. Если ваш инструмент недостаточно острый, рез может получиться неровным. Проверьте свой инструмент чтобы проверить, достаточно ли он острый, чтобы разрезать толстую пластину. Если вы используете автоматические станки для резки, отрегулируйте все настройки перед резкой.

3. Искаженные края

Косая резка может привести к искажению кромок, особенно при резке толстых пластин. Ваша заготовка может завернуться, если вы используете методы плазменной или лазерной резки. Уточните края и используйте методы предотвращения деформации, такие как предварительный нагрев или охлаждение металла, чтобы избежать этой проблемы.

Часто задаваемые вопросы

Часто задаваемые вопросы 1: Почему толстая пластина скошена для сварки?

Косой срез обеспечивает большую площадь поверхности между стыками. Площадь сварки можно увеличить, разрезав детали под углом. угол менее 90°. В результате получается прочное соединение с лучшим проникновением.

Часто задаваемые вопросы 2: Что такое Разница между распилом под углом и распилом под углом?

Как скос, так и срез под углом выполняются под углом менее 90°. Однако основное различие между ними заключается в месте разреза. Угол скоса выполнен по ширине тарелки, при этом выполняется косой срез по краю.

Часто задаваемые вопросы 3: Как сделать идеальный косой срез?

Тебе необходимо острый режущий инструмент и твердая рука, позволяющая делать идеальные косые пропилы. Подготовьте поверхность материала и убедитесь, что он надежно закреплен. Наклоните лезвие режущего инструмента на нужный угол и аккуратно разрежьте по краю. Если вы используете автоматический режущий инструмент, отрегулируйте его настройки.

Часто задаваемые вопросы 4: Какие существуют типы косых резов?

Косые распилы бывают пяти видов, в том числе А, К, В, Х и Y косые срезы. Они названы в зависимости от формы скошенного края, который они создают.

Заключение

Скос со скосом – это удивительный способ создания бесшовных изделий с прочными соединениями. Использование этого типа разреза на толстых пластинах поможет вам получить стабильные соединения. Используя различные методы резки, вы можете создавать идеальные скосы для различных продуктов. Лазерная резка – лучший метод косой резки. С помощью эффективного лазерного резака вы можете добиться ровных фасок.

Приобретите лазерный резак для идеальных фасок с помощью лазера Baison!

Улучшите свои навыки резки фасок с помощью лучших лазерных резаков. Baison Laser предлагает вам высококачественные лазерные инструменты различного назначения. Наши продукты обладают уникальными функциями, которые позволяют вам эффективно реализовывать свои проекты. Свяжитесь с нами сегодня, для лазерного резака для выполнения косых разрезов и замысловатых узоров.