Что такое лазерная резка?

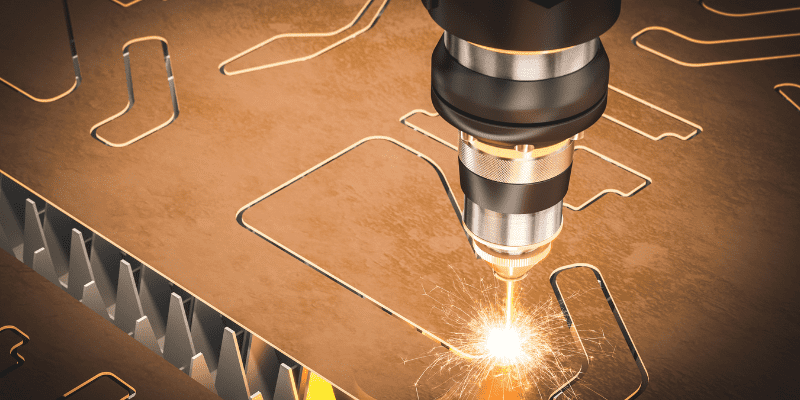

Резка материалов с помощью интенсивно концентрированного потока лазерных лучей называется «лазерной резкой». Это метод, которому в последние годы уделяется большое внимание. Этот метод использует испарение и плавление на этапе резки для удаления материала.

Производство светового пучка с высокой плотностью возникает в результате стимуляции лазерного материала электрическим разрядом. Затем с помощью оптики и технологий компьютерного числового управления эти лазеры фокусируются и направляются на материал. Лазерная резка существует уже несколько десятилетий, и с тех пор, как он был представлен, спрос на эти генераторы азота с лазерной резкой постоянно рос.

Как работает кислородная лазерная резка?

Кислородная резка предполагает нагрев материала до точки, при которой он может воспламениться, а затем позволяет ему гореть и испаряться. Дополнительная тепловая энергия вырабатывается за счет взаимодействия между металлом и кислородом, что вызывает экзотермическую реакцию и значительно упрощает процесс резки.

Кроме того, на протяжении всего процесса лазерной резки вы можете повысить давление кислорода, чтобы ускорить процесс удаления. Это поможет вам получить более качественный и точный срез. Очень важно помнить, что толщина материала будет определять максимально допустимую величину прилагаемого давления.

Как работает азотная лазерная резка?

Азотная лазерная резка работает за счет использования тепла в процессе, что позволяет лазеру прорезать металл, расплавляя его по мере прохождения. После этого используется газообразный азот, поэтому доступный расплавленный металл выбрасывается. Поскольку газ инертен, он предотвращает загрязнение кислородом и обеспечивает очень чистую и высококачественную отделку.

Поскольку азот обеспечивает высокоэффективную резку, он находит широкое применение в коммерческих и промышленных условиях. Кроме того, резка азотом более выгодна, чем резка несколькими другими методами, включая резку кислородом в некоторых аспектах.

Почему азот используется в лазерной резке?

Инертность азота является основной причиной его широкого применения. Азот широко используется в различных современных отраслях промышленности в качестве вспомогательного газа, поскольку он сводит к минимуму вероятность неблагоприятного окисления на поверхности металла.

Известно, что газообразный азот эффективно вытесняет кислород с поверхности материала. Кроме того, он стал популярным среди предприятий, использующих инструменты для лазерной резки, благодаря своей точности, точности, эффективности и высококачественной отделке.

Почему кислород используется в лазерной резке?

С самого начала лазерной резки кислород был важным компонентом. Кислород используется из-за простоты, с которой они работают, и превосходного качества краев, которые они обеспечивают для толстых материалов. Кроме того, кислородная резка более выгодна с финансовой точки зрения. Особенность низкого энергопотребления также является основной причиной этого. Большинство их применений связано с резкой низкоуглеродистой стали и других металлов, оксиды которых имеют низкую температуру плавления.

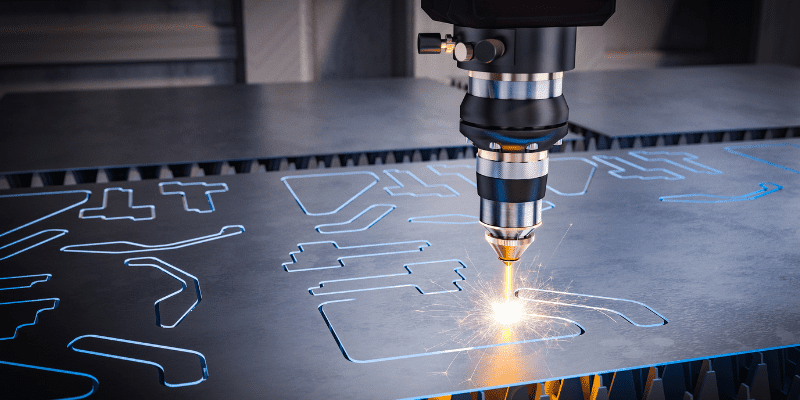

Преимущества использования лазерной резки по сравнению с другими методами резки металлических материалов?

Гибкость, которую предлагает лазерная резка, способствовала широкому использованию системы в различных коммерческих и промышленных условиях, включая небольшие фирмы. Существует большое количество дополнительных процедур резки, в которых используются различные источники и подходы. Однако использование лазерной резки уже давно получило широкое распространение. Поэтому сегодня мы рассмотрим некоторые преимущества лазерной резки перед другими методами.

Лучшая точность и аккуратность

Технология лазерной резки намного превосходит различные другие виды технологий резки. Кроме того, использование технологии ЧПУ в лазерной резке позволяет производить детали в кратчайшие сроки. очень точныйшестидесяти процентов нет уровней допуска и абсолютно никаких отклонений. В результате, когда дело доходит до резки, лазерная резка является гораздо более детальной и точной. Кроме того, нет окалина остаются после процесса резки.

Лучшая эффективность

По сравнению с более традиционными методами резки скорость, с которой оборудование для лазерной резки может резать материалы, значительно выше. Они могут работать в среднем между 20 и 60 дюймов в минуту, что является очень эффективным диапазоном скоростей. Кроме того, лазерная машина может работать без остановки бесконечно долго, и у нее не будет проблем, вызывающих ее замедление. Поэтому приобретение оборудования для лазерной резки высшего качества – это отличная инвестиция для вашей компании.

Простота использования

Многие современные производственные организации и отрасли используют процесс лазерной резки, поскольку он прост. По сравнению с другими методами резки, лазерная технология не требует от пользователей глубоких знаний всего режущего оборудования. Используемое оборудование для лазерной резки относительно простое и требует базовый уровень понимания. Тем не менее, любому, кто эксплуатирует машину, необходимо знать обо всех профилактических мерах и возможных последствиях.

Доступность

Оборудование для лазерной резки может быть немного дорогим, но если учесть стоимость рабочей силы и стоимость обслуживания станков для резки, лазерная резка является гораздо более экономичным вариантом. Кроме того, в процессе лазерной резки используются различные технологии, позволяющие автоматизировать процесс, что приводит к снижению затрат, связанных с рабочей силой. Лазерная резка — это метод, который следует использовать, если вы ищете режущий инструмент, который прослужит в течение длительного периода времени.

Как использование кислорода или азота влияет на качество готовой продукции?

В последние годы наблюдается заметный рост проектов, в которых используется процесс резки кислородом и азотом. Кислород используется в качестве вспомогательного газа для лазера при резке стали. Напротив, резка азотом является механической, поскольку не происходит никакой химической реакции. Однако остается вопрос: как эти вспомогательные газы влияют на качество материала? Ведутся серьезные споры о качестве резки и использовании кислорода и азота в качестве вспомогательных газов.

Однако чистота является одним из наиболее важных факторов, способствующих максимально возможному качеству. Средняя базовая чистота промышленного кислорода составляет 99.5%, что немного ниже. Однако все, что имеет чистоту более 99.5 %, обеспечит вам высочайшее качество и первоклассную огранку для таких материалов, как алюминий, латунь и многие другие.

Самый современный метод лазерной резки предполагает использование азота в качестве вспомогательного газа. Азот — инертный газ, поэтому с ним очень легко обращаться. Кроме того, азот является простым элементом, поскольку он не вступает в реакцию с расплавленным материалом. Поэтому мы рекомендуем использовать азот в качестве режущей среды при резке более тонких материалов, таких как нержавеющая сталь. Кроме того, внимательно следите за уровнем чистоты, так как даже малейшее загрязнение может привести к тому, что края среза станут полностью желтыми.

Какой газ следует выбрать для вашего конкретного проекта — кислород или азот — и почему?

При работе над проектом, требующим лазерной резки, вы должны знать, какой вспомогательный газ следует использовать для этой цели. Доступны различные вспомогательные газы; однако чаще всего используются кислород и азот. Оба имеют характеристики, которые отличают их друг от друга и делают их подходящими для различных материалов и приложений. Чтобы прояснить ситуацию, мы описали применение азота и кислорода в качестве вспомогательных газов.

Кислородный вспомогательный газ

Кислород использовался в качестве вспомогательного газа для лазерной резки на протяжении многих десятилетий и продолжает оставаться эталоном. Они используются в процессе лазерной резки углеродистой и мягкой стали. Метод кислородной резки заключается в испарении и плавлении разрезаемого материала. Поэтому резка кислородом предпочтительнее для металла толщиной 2 и 3 миллиметра.

Поскольку реакция между кислородом и металлом генерирует больше энергии в виде тепла, рекомендуется использовать кислород для таких материалов, так как это значительно упростит резку материала. Кислород можно использовать для резки самых разных материалов, но делать это нужно правильно. Вы должны иметь глубокое понимание вещества, с которым имеете дело.

Вспомогательный газ азота

Резка азотом предпочтительнее при резке таких материалов, как нержавеющая сталь, алюминий или сплав. Азот — это газ, который не вступает в реакцию с другими веществами; следовательно, он известен своей способностью обеспечивать чистую резку. Однако для успешного проведения этой процедуры требуется мощность лазера, чтобы расплавить материал. Кроме того, увеличение давления азота приведет к увеличению скорости резки.

Какие факторы следует учитывать при принятии решения о том, какой газ использовать для лазерной резки металлических материалов?

Когда дело доходит до лазерной резки, доступен широкий спектр вспомогательных газов. Поэтому выбор соответствующего режущего газа для вашей операции имеет первостепенное значение. Свойства и емкости газов различаются, и один газ не может вести себя одинаково для любого материала. В результате понимание того, как выбрать подходящие газы, имеет важное значение.

Совместимость

Станки лазерной резки использовать различные газы, каждый из которых вносит свой вклад в процесс резки. Следовательно, конкретный вспомогательный газ может не подходить для использования широкого спектра материалов. Прежде чем остановиться на газе для лазерной резки, вы должны убедиться, что вспомогательный газ совместим с материалом, с которым вы будете работать. Использование этой стратегии сэкономит вам много времени и избавит от беспокойства из-за проблем с несовместимостью. Однако, если у вас все еще есть проблемы с выбором подходящего вспомогательного газа, мы включили таблицу ниже, в которой перечислены совместимые газы и материалы.

Расходы на газ

Большинство людей, как правило, упускают из виду такие важные соображения, как эксплуатационные расходы или расходы на газ. Каждый газ имеет свою цену, и владелец лазерного устройства несет ответственность за его оплату. Важно помнить, что каждый вид газа различается, что может привести к увеличению или уменьшению общих эксплуатационных расходов.

Кроме того, мощность лазера машины повлияет на общую стоимость, как положительно, так и отрицательно. Например, резка азотом может обходиться дороже в час, чем резка кислородом, в зависимости от используемой машины. С другой стороны, вы можете обнаружить, что резка кислородом более экономична при резке очень толстой стали, чем другие методы.

Скорость обработки

Скорость обработки является наиболее важной проблемой при выборе лазерного оборудования, использующего вспомогательный газ. Это связано с тем, что скорость сокращения азота прямо пропорциональна мощности. Однако скорость, с которой разрезается кислород, ограничивается управлением, которое обеспечивает машина. Поэтому рекомендуется использовать газообразный азот для резки чего-либо, чтобы выполнить работу быстро и эффективно.

Однако помните, что Азот не всегда обеспечит вам большую скорость в любой ситуации. Азот имеет тенденцию замедляться, когда используются более толстые материалы. Для сравнения, кислород может улучшить скорость при использовании в более толстых материалах.

Качество края

При резке любого материала очень важно иметь хорошее качество кромки. Например, пользователи заметили, что резка азотом дает лучшее качество кромки, чем резка кислородом. Порошковое покрытие очень хорошо прилипает к материалам, что позволяет избежать дальнейшей обработки, которая сглаживала бы края. Однако оксидная поверхность материалов, вырезанных кислородом, может повлиять на порошковое покрытие, что приведет к несколько худшему качеству кромки.

| Вспомогательный газ | Совместимость с материалами |

| Азот | Нержавеющая сталь Медь Алюминий Латунь сплав |

| Oxygen | Углеродистая сталь Нержавеющая сталь Медь сплав Гальванизированная стальная пластина |

| Сжатый воздух | Углеродистая сталь Алюминий Медная латунь Неметалл |

Общие рекомендации по выбору между кислородом и азотом

Газообразный азот или кислород необходим для правильной работы устройств для резки CO2 или волоконного лазера. При выборе между газообразным кислородом и азотом есть несколько рекомендаций, которым необходимо следовать. Поэтому мы собрали несколько советов, которые вы должны учитывать перед покупкой вспомогательного газа.

Шаг 1: Поймите свои требования

Вы должны полностью понимать все свои требования, касающиеся азотной и кислородной лазерной резки. прежде чем делать какие-либо покупки. Кроме того, поскольку каждый из них подходит для определенного использования, вы должны быть уверены, что понимаете цель своей покупки.

Шаг 2. Проверьте совместимость

Как упоминалось ранее, невозможно использовать один вспомогательный газ, способный прорезать все разновидности металлов и неметаллов. Кроме того, поскольку характеристики каждого газа уникальны, вы должны знать, как различные материалы взаимодействуют с разными газами. Поэтому мы включили таблицу, в которой перечислены многие материалы, совместимые с каждым газом.

Шаг 3: Установите бюджет

Прежде чем делать какие-либо покупки, вы должны определить свой общий бюджет. Вы сможете избежать превышения бюджета и сэкономить деньги, делая вещи таким образом. Кроме того, если вы планируете приобрести азотный или кислородный лазер, включите в него текущие эксплуатационные расходы, расходы на техническое обслуживание и другие соответствующие расходы. Это даст вам четкое представление о фактической стоимости приобретения.

Шаг 4: Эффективность

Для лазеров, использующих кислород и азот, доступен спектр эффективности. Азот имеет сильную тенденцию быть значительно быстрее по сравнению с кислородом. Поэтому, если вы хотите выполнить свою задачу в гораздо более короткие сроки, вы можете рассмотреть возможность использования азотной лазерной резки. Если вы не используете более толстые компоненты, скорость азота уменьшится; в этом сценарии вы можете заменить Oxygen, который не снижает скорость, а увеличивает ее.

Шаг 5: Доступность хранилища

Бывают моменты, когда мы совершаем покупки, не задумываясь о том, поместится ли вещь на том месте, которое она займет. Поэтому вы всегда должны убедиться, что вы измеряете, есть ли у вас складские помещения и можете ли вы построить какое-то пространство. Кроме того, доступные сегодня лазеры бывают самых разных размеров и форм, что позволяет выбрать наиболее подходящую модель для данной области.

Заключение

Азотный или кислородный лазер будет отличным вариантом для вас, в зависимости от конкретных целей резки задачи, которую вы выполняете. Функционирование каждого подхода может несколько отличаться, потому что механическая и лазерная резка дают результаты, которые разумно сопоставимы друг с другом. Пожалуйста Контакты поэтому мы можем предоставить вам дополнительную информацию, если вы все еще не уверены в этих двух вспомогательных газах.