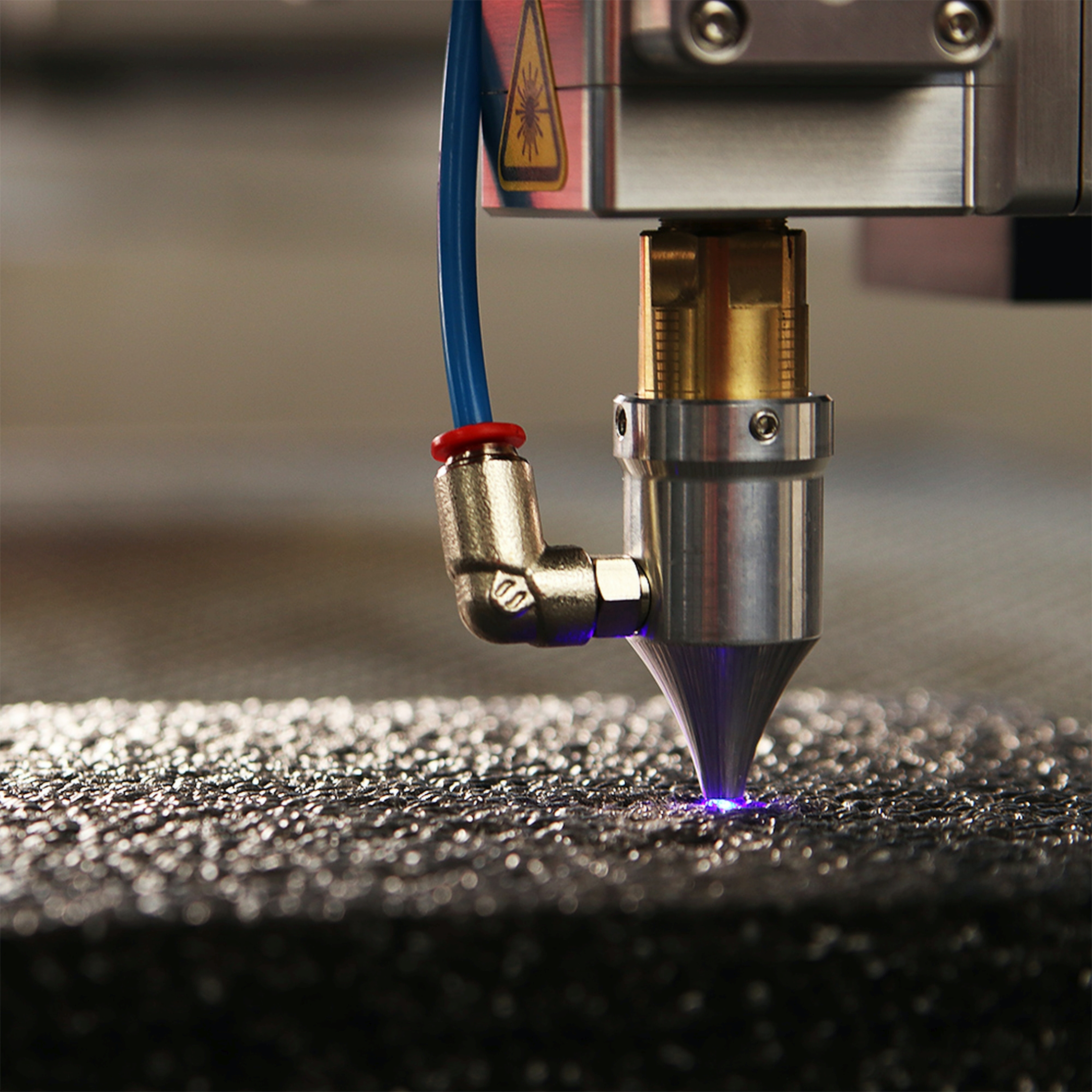

Окалина является неизбежным и часто неприглядным побочным продуктом лазерной резки. Это может вызвать множество проблем — от снижения точности и эффективности до опасных пожаров. В этом сообщении блога мы обсудим причины и способы предотвращения образования окалины при лазерной резке. Оставайтесь в безопасности и производите высококачественную продукцию с нашими советами!

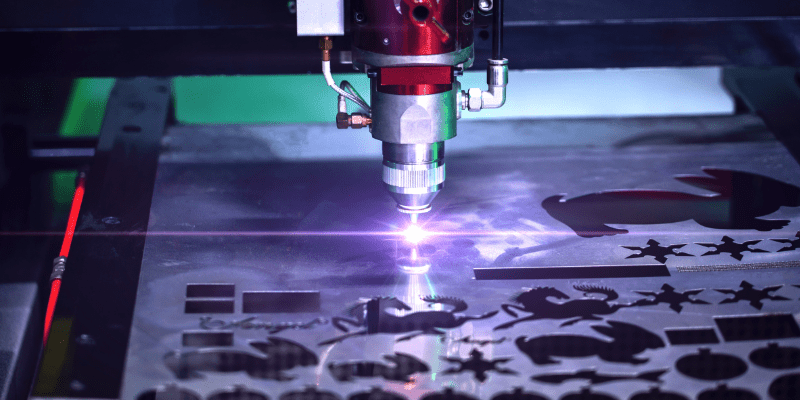

Что такое окалина при лазерной резке?

Дросс – это нежелательное скопление отходов, образующихся из расплавленного материала. Эти отходы образуются как побочный продукт процесса резки. На производство дросса влияют различные факторы, включая скорость резака, расстояние, напряжение и другие факторы.

Наличие окалины в процессе лазерной резки всегда снижает точность реза и оставляет материал неполированным. Многие фирмы тратят время и деньги на полировку изделий, вырезанных на станке с плазменным лазером, что приводит к образованию значительного количества окалины. Эта процедура требует значительного времени и усилий, снижая эффективность вашего бизнеса.

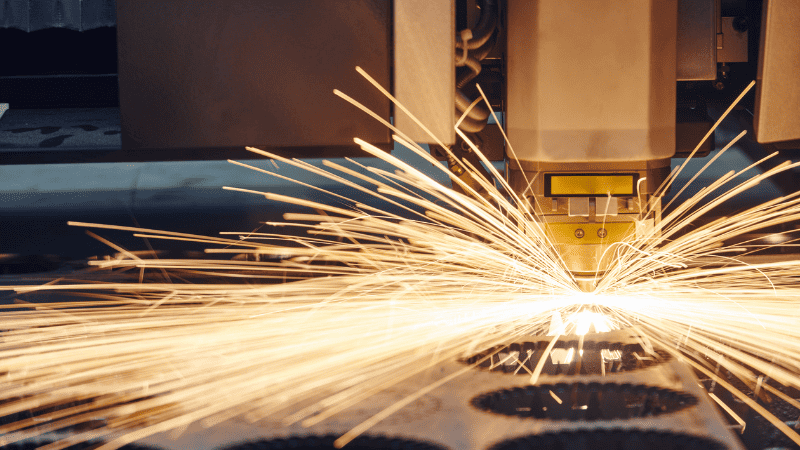

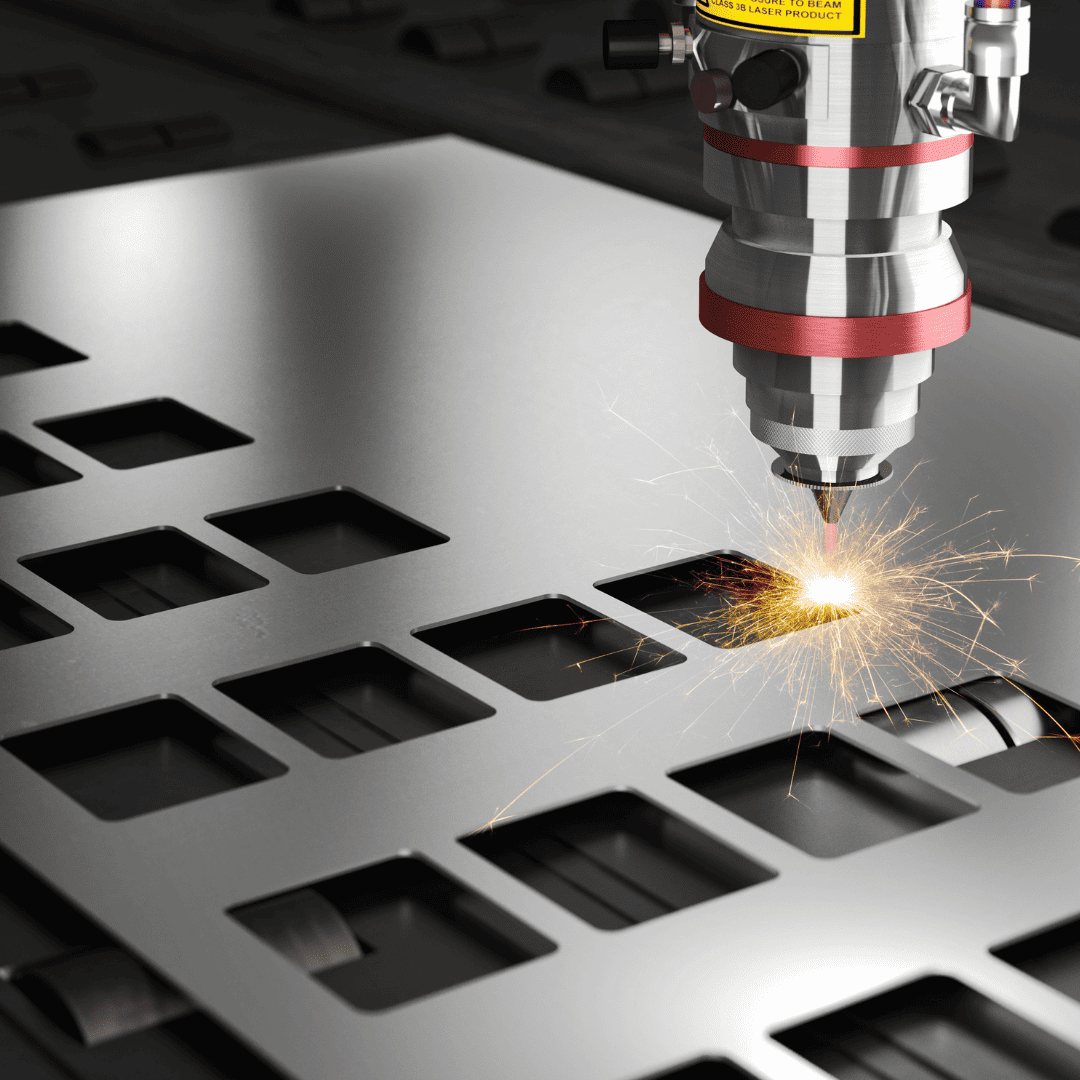

Как влияет окалина на производительность лазерной резки?

Окалина может существенно повлиять на производительность вашего лазерного станка, что приведет к потере точности и точности, что снижает эффективность станка. Эти проблемы могут привести к неровные края, полосы и скопление нежелательных материалов на лазере, снижая эффективность резки.

Существует множество других проблем, таких как низкоскоростная окалина, высокоскоростная окалина и верхние брызги окалины, все из которых могут привести к ухудшению производительности вашего станка для лазерной резки. Есть также несколько эффектов, которые окалина оказывает на машину, например: вырезать угловатость, неполные резы и проблемы с качеством отверстий.

Свяжитесь с нашими специалистами сейчас!

Мы покроем все ваши потребности от проектирования до установки.

Основные причины образования окалины

Несколько факторов могут играть роль в определении количества образующегося шлака, некоторые из которых были рассмотрены в предыдущих обсуждениях.

Здесь речь идет о параметрах резки, включая, помимо прочего, скорость, расстояние зазора, напряжение, толщину и температуру. Однако низкоскоростная окалина, высокоскоростная окалина и окалина с верхним рассеянием являются тремя основными причинами, которые в целом являются наиболее заметными.

1. Высокоскоростной Дросс

Если при резке материала слишком высокая скорость, дуга начнет отставать. зарубка, оставляя неразрезанный материал на дне тарелки. При таком подходе окалина начнет накапливать нежелательные отходы, что приведет к ухудшению производительности.

2. Низкоскоростной дросс

Если при резке материала скорость низкая, резак будет искать дополнительный материал для резки. Диаметр дуги продолжает расширяться, что приводит к увеличению ширины реза в тот момент, когда высокоскоростная составляющая плазмы больше не рассеивает расплавленный металл. Поэтому этот расплавленный материал скапливается вокруг основания пластины.

3. Верхние брызги окалины

Этот окалина образуется, когда повторно затвердевшие металлы оставляют на поверхности отложения, которые позже осыпаются кусками, вырезанными из металла. Чаще всего это связано с двумя факторами: скорость слишком высока или сопло не имеет достаточного давления. В отличие от двух других, избавление от этого мусора требует совсем немного усилий и может быть выполнено кем угодно.

Как предотвратить образование окалины?

Существует множество стратегий, которые используются для предотвращения накопления окалины в станке для лазерной резки. Не всегда возможно использовать все эти стратегии; по этой причине мы рассмотрим семь лучших профилактических мер, которые могут помочь.

1. Ингибиторы шлака

Используйте широкий спектр ингибиторов окалины, которые можно наносить на поверхность для остановить накопление других материалов. Однако вы должны четко понимать механизм, поскольку необходимо выполнить несколько шагов осторожно, чтобы не повредить машину.

2. Азотная оболочка

Использование азотной подушки — еще один метод, который можно использовать для предотвращения образования окалины. В этом процессе в качестве покрытия используется азот, который защищает припой, производимый генератором волн. Благодаря использованию этой процедуры количество окалины, добавляемой в ванну для припоя, сводится к минимуму.

3. Масляное покрытие

Устранение взаимодействия с воздухом простейший метод доступны для предотвращения образования окалины. Вы можете использовать азотный подход, но он может быть немного дорогим. В качестве альтернативы вы можете попробовать нанести масляное покрытие на непокрытый припой, который служит барьером для образования окалины.

4. Газ высокого давления

Если вы работаете с очень мощным лазерным лучом, использование вспомогательного азота под высоким давлением или газообразного азота высокой чистоты может помочь предотвратить образование окалины. Этот метод высокой скорости резания и высокой вспомогательный газ Давление может эффективно разрезать материалы, одновременно предотвращая образование окалины.

5. Состав материала

Когда дело касается определения образования окалины, материал, который вы используете, играет жизненно важную роль. Низкосортная сталь часто содержит примеси, обладающие высокой реакционной способностью в процессе нагрева. На этом этапе происходит несколько тепловых реакций, которые могут повлиять на образование окалины.

Кроме того, к услугам пользователей окалина сдуется, если вязкость материала низкая. Однако если вязкость высокая, окалина прилипнет к материалу и потребует дальнейшей очистки. Помните, что определенная толщина и вязкость материала имеют свои преимущества.

6. Управление скоростью лазера

Управление скоростью имеет первостепенное значение при работе с лазерным резаком. Скорость вашего резака может привести к расширению плазменной дуги, что приведет к образованию окалины. Поэтому лучше всего использовать лазерную технологию на скорости, которая не является ни слишком высокой, ни слишком низкой. При покупке плазменных лазеров и волоконная лазерная резка.

7. Проверьте лазерное сопло.

При резке любого материала функция сопла имеет первостепенное значение. Качество сопла оказывает существенное влияние на форму создаваемой дуги.

Если вы используете форсунка изношена или неисправна, плазменная дуга станет непредсказуемой, что приведет к ухудшению качества резки. В результате замена сопло Использование лазерной машины — наиболее эффективный способ избавиться от окалины внутри машины.

Свяжитесь с нашими специалистами сейчас!

Мы покроем все ваши потребности от проектирования до установки.

Методы удаления окалины с деталей, вырезанных лазером

Смыв скопившийся шлак с деталей, вырезанных лазером, может занять очень много времени. Они имеют тенденцию быть липкими и предпочитают оставаться в этом районе, если не применяется соответствующий подход. Поэтому, чтобы преодолеть эту проблему, давайте рассмотрим некоторые из наиболее распространенных методов очистки от окалины компонентов, вырезанных лазером.

1. Спрей против брызг

Этот подход, вероятно, является наименее затратный из доступных вариантов. Используйте спрей против разбрызгивания, который предотвращает разбрызгивание, прост в применении, нетоксичен и не вызывает порчи материала. Эта процедура помогает предотвратить прилипание окалины к пластине, что упрощает и ускоряет ее очистку. Кроме того, поскольку он не содержит потенциально вредных компонентов, он пригоден для использования практически в любой среде.

2. Сохраняйте спокойствие

Как только объект остынет до такой степени, что с ним можно будет безопасно обращаться, вам следует устранить окалину или полностью удалить ее.

В большинстве случаев окалина остывает очень быстро, и после затвердевания ее довольно легко соскрести. Мы настоятельно рекомендуем вам только очистите мусор после того, как он остынет чтобы избежать каких-либо травм и завершить процесс максимально эффективно. метод охлаждения станка для лазерной резки здесь.

3. Шлифовальная система

Наждачная бумага часто используется в качестве предпочтительного метода при очистке лазерной машины от окалины. Окалина обычно отделяется легко удаляемыми кусками при использовании наждачной бумаги. Это быстро, и для завершения требуется минимум усилий. Однако, поскольку они оставляют царапины на отшлифованном материале, их нецелесообразно использовать с полированными поверхностями..

Советы по улучшению качества деталей, вырезанных лазером

Несколько факторов могут повлиять на качество деталей, вырезанных лазером. Вы должны обладать знаниями об этих факторах, чтобы улучшить качество. Поэтому давайте рассмотрим три наиболее важных фактора для повышения качества изделий, вырезанных лазером.

- Толщина материала: Команда толщина материала также существенно влияет на качество лазерной резки. Более толстый материал приведет к появлению большего количества полос на кромке материала при разрезании. Поэтому попробуйте использовать тонкие материалы, чтобы улучшить качество.

- Качество материала: Имейте в виду, что качество обработки поверхности материала может существенно повлиять на качество резки. Для повышения качества мы настоятельно рекомендуем использовать чистые, не содержащие ржавчины и масла материалы. Также старайтесь избегать низкокачественных материалов.

- Мощность лазера: Можно избежать таких проблем, как полосатость и окалина, используя лазер чрезвычайно высокой мощности. Многие различные лазерные резаки, такие как плазменные и волоконные лазеры, очень эффективны. Однако приобретайте самый мощный лазер вне зависимости от его типа.

Свяжитесь с нашими специалистами сейчас!

Мы покроем все ваши потребности от проектирования до установки.

Заключение

Использование этих стратегий для предотвращения образования мусора может показаться сложным, но как только вы познакомитесь, ими будет легко управлять и работать. Следуя советам и методам, изложенным в этом сообщении в блоге, а также поддерживая станок для лазерной резки в чистоте и хорошем состоянии, вы можете значительно уменьшить образование окалины и ее негативное воздействие на заготовку.

Если эти процедуры все еще кажутся вам запутанными, не стесняйтесь Контакты для получения помощи.

Добейтесь безупречных разрезов с помощью лазера Baison!

Отбросы вызывают у вас головную боль? В Байсон Лазер, мы не просто продаем Оборудование; мы стремимся к тому, чтобы вы каждый раз получали идеальный рез без окалины. Свяжитесь с нами, чтобы получить экспертные консультации и лучшие решения для лазерной резки. Чего же ты ждешь? Нажмите на ссылку здесь, чтобы связаться с нами прямо сейчас!