Правильный выбор типа газа для проекта, который вы выполняете, гарантирует, что это будет сделано более эффективно. Вот почему в этом посте мы рассмотрим различные типы вспомогательных газов, подходящих для этой цели, а также общие преимущества и недостатки лазерной резки.

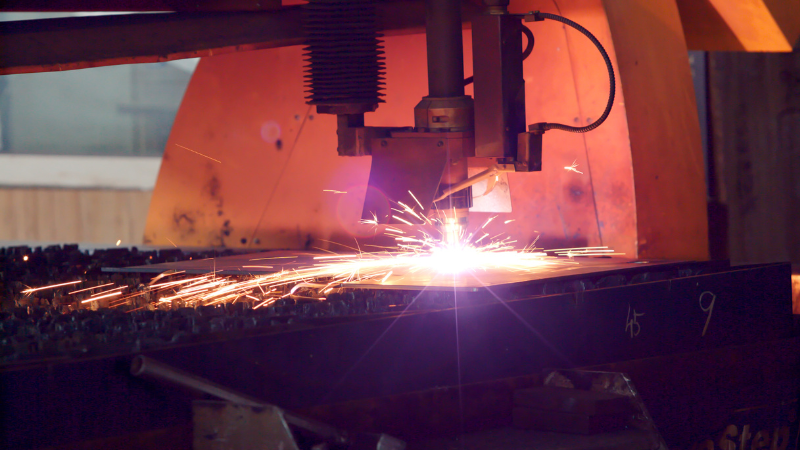

Что такое лазерная резка?

Что такое лазерная резка? Лазерный резак — это инструмент для прототипирования и производства, используемый в основном инженерами, дизайнерами и художниками для резки и травления плоского материала. Согласно Instructables, в нем используется «тонкий сфокусированный лазерный луч для прокалывания и разрезания материалов для вырезания узоров и геометрии, заданных дизайнерами».

Он используется в основном в производстве, но его начинают использовать в нескольких различных областях. Это особенно верно, если учесть все различные материалы, для которых можно использовать лазерную резку:

- Драгоценные металлы

- бумага & картон

- Дерево

- пробковый

- акрил

- Пена

- И многое другое

В общем, очень мало того, что лазерный резак не в состоянии вырезать. Это будет включать поликарбонат, углерод, ПВХ, ПВБ и кожу, которая включает хром. Эти материалы могут расплавиться, что приведет к повреждению самого станка для лазерной резки. Другие могут выделять вредные химические вещества при применении лазера.

Каковы основные принципы лазерной резки?

Лазерный резак использует оптику и компьютерное числовое управление (ЧПУ), чтобы направить мощный лазер для вырезания определенного рисунка в выбранном материале. Что касается наших целей, то эти режущие материалы в основном представляют собой металлические материалы.

Лазерный луч создается электрическими разрядами внутри закрытого контейнера. Иногда они используют лампы вместо электрического разряда. Затем материалы внутри контейнера фактически усиливаются. Это делается с помощью частичного зеркала, которое отражает энергию обратно, создавая ее, создавая лазерный свет.

Затем лазерный резак фокусирует этот свет в определенном месте, где он необходим, используя еще больше зеркал / волоконной оптики. Оттуда свет или луч можно использовать для сжигания или плавления различных металлических материалов. Он делает это с помощью газа (известного как вспомогательный газ), который мы обсудим чуть позже.

Лазер может использовать большую или меньшую мощность, а газ, используемый для поддержки, может иметь более высокую или меньшую скорость потока. Эти разные комбинации, а также разные типы газов будут работать с разными материалами, включая каждый из рассмотренных выше.

Различные типы станков для лазерной резки

Есть несколько различные типы лазерных резаков следует учитывать, когда вы ищете возможности резки металла. К ним относятся:

- неодим

- Неодим-иттрий-алюминий-гранат

- Станки для лазерной резки C02

Каждая из этих машин предназначена для нарезки различных видов продуктов с использованием некоторого количества газа. Если вы хотите резать прокатную сталь, алюминиевый сплав, углеродистую сталь, нержавеющую сталь, высокопрочный лист или любой другой тип металлических материалов, лазерный станок поможет вам в этом процессе.

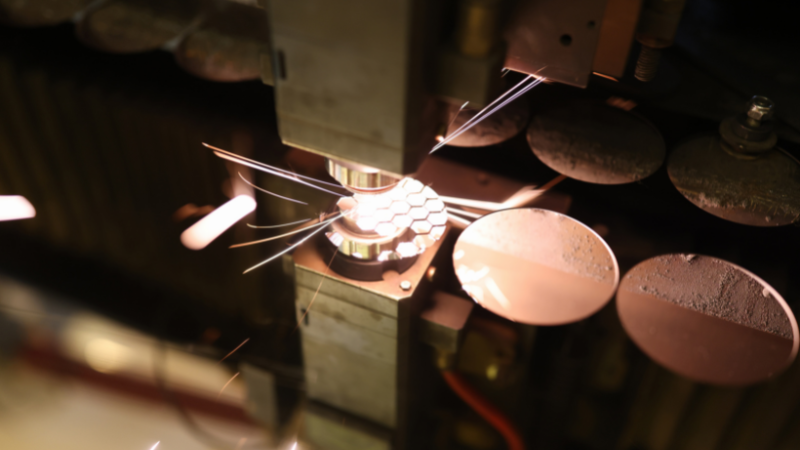

Неодим и неодим-иттрий-алюминий-гранат

Машины с неодимовым лазером и машины с неодимовым иттрий-алюминиевым гранатом (Nd:YAG) в целом почти идентичны. Разница в том, что неодим используется в ситуациях, когда требуется высокая энергия для выполнения растачивания с малым числом повторений. С другой стороны, Nd:YAG используется для мощного сверления или гравировки.

CO2

Мощные станки с CO2-лазером хороши для резки, сверления и гравировки. В этих машинах используется тип газовой смеси или радиочастота, через которую проходит электрический ток. Этот процесс создает небольшое пятно, которое можно использовать для более точной работы.

Волоконно-лазерная резка

Волоконные лазеры — это один из вариантов, который также следует упомянуть здесь. Эти типы лазеров не используют вспомогательный газ или другой инертный газ. Вместо этого в волоконных лазерах используется так называемая «твердая усиливающая среда». Это преимущество для тех, кто хочет наименьшее возможное пятно, потому что они создают луч, который даже меньше, чем у C02.

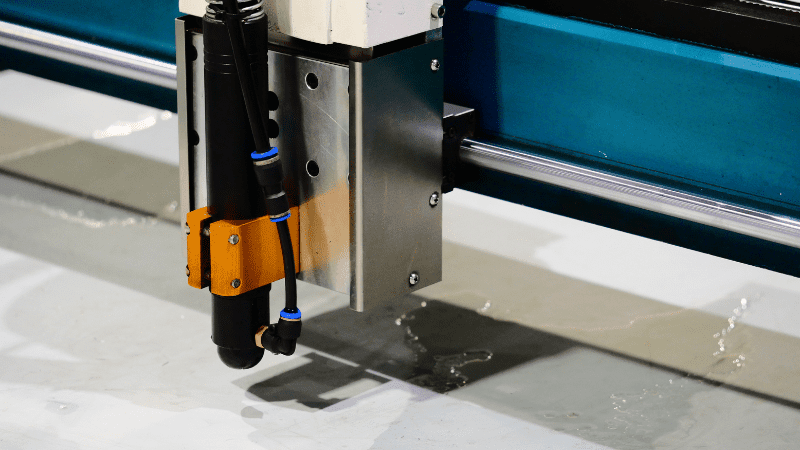

Лазерные установки на водной энергии

Кроме того, важно упомянуть лазерную микроструйную резку, которая на самом деле использует «мокрую» резку, а не «сухую». Он использует комбинацию импульса лазерного луча со струей воды низкого давления, которая фактически направляет луч (а не газовую струю). Это преимущество в ситуациях, когда вам нужна высокая скорость нарезки кубиками, всенаправленная резка или параллельный пропил. Кроме того, он охлаждает материал во время резки.

Что такое вспомогательный газ?

Что такое вспомогательный газ? По данным Law Insider, это «вещество, сжигаемое в мусоросжигательной печи для подачи дополнительного тепла для достижения температуры, достаточно высокой для высушивания и воспламенения отходов и поддержания воспламенения отходов, но которое никогда не контактирует с отходами».

Другое определение, также от Law Insider, — это «природный газ, пропан, бутан, дистиллятное жидкое топливо или другое топливо, не содержащее токсичных соединений и содержащее не более 0.5% негорючих частиц».

Когда мы говорим о лазерной резке, этими вспомогательными газами в первую очередь являются кислород, азот, воздух и аргон, каждый из которых используется по-разному для резки различных типов материалов.

Преимущества вспомогательного газа в лазерной резке

- Удалите шлак из коаксиального паза.

- Уменьшить зону термического влияния объекта.

- Не допускайте загрязнения и перегрева защитной линзы.

- Защитите основной материал (в зависимости от вашего вспомогательного газа).

- Улучшить производительность резки.

- Улучшить скорость резки.

- Улучшить качество резки.

- Другие преимущества по сравнению с конкретными комбинациями газа и материала.

Важность выбора подходящего вспомогательного газа для лазерной резки

Почему вспомогательный газ имеет значение? Почему вы не можете использовать то, что у вас есть в данный момент? Почему бы просто не использовать один и тот же газ все время?

Как минимум, использование неподходящего газа может сделать процесс резки медленнее или менее эффективным в целом. Но это, вероятно, вызовет больше проблем, чем это. Если вы не обращаете внимания на режущую поверхность при выборе между различными доступными вспомогательными газами, вы столкнетесь с несколькими основными проблемами:

- Повреждение объектива, которое может повредить ваш лазер и/или вашу заготовку

- Устранение колебаний мощности резки, которые могут повредить заготовку или замедлить работу

- Вырезать несоответствия, из-за которых ваша заготовка может выглядеть незавершенной/неполированной

Выбор правильного вспомогательного газа позволит вам улучшить качество резки. Это гарантирует, что вы получите желаемое качество, особенно при использовании конечного продукта для любого производственного процесса или цели.

Общие вспомогательные газы, используемые в лазерной резке

Существует четыре различных типа вспомогательного газа для лазерной резки. Это:

- Oxygen

- Азот

- воздуха

- аргон

Oxygen

Кислород полезен для нескольких различных типов материалов, включая углеродистую сталь, прокатную сталь, стальной лист с гальваническим покрытием из нержавеющей стали, медный сплав, медь и многое другое.

Для этого требуется давление примерно 0.3-1 МПа, но скорость потока будет варьироваться в зависимости от конкретной толщины материала, который вы режете. Кроме того, кислород требует чистоты 99.95% или выше, что позволяет улучшить сгорание и сохранить чистоту разрезаемого расплава.

Кислород можно использовать для повышения общей эффективности резки, создавая оксидную пленку, которая улучшает поглощение спектра луча и создает темно-желтый или черный край среза.

С другой стороны, он считается газом, поддерживающим горение, и он может гореть и образовывать шлак.

Азот

Азот можно использовать для предотвращения оксидной пленки, когда вы хотите получить более гладкую поверхность. Он может быть превосходным для нержавеющей стали, стального листа с гальваническим покрытием, алюминия, алюминиевого сплава и латуни.

Как правило, этот тип вспомогательного газа используется для прямой сварки и окраски, а также очень устойчив к коррозии. Для этого требуется чрезвычайно чистый азот, до 99.999%, и приблизительно 1.5 МПа или выше.

Когда мы смотрим на поток, разница может быть большой, но зависит от конкретной толщины режущего материала.

Этот газ может быть довольно дорогим, и он требует чрезвычайно высокого уровня чистоты, которого трудно достичь.

воздуха

Воздух является хорошим вариантом для таких материалов, как алюминий, нержавеющая медь, стальной лист с гальваническим покрытием, неметаллы и латунь. Однако он не предназначен для продуктов более высокого качества, которые обычно включают нержавеющую сталь и алюминиевый сплав.

Этот вспомогательный газ похож на азот, но имеет более высокое качество, чем кислород. Тем не менее, он также уравновешивает оксидную пленку обоих, создавая лишь небольшое количество пленки на отрезанном куске.

С другой стороны, этот газ может иметь те же проблемы, что и кислород, хотя и в несколько меньшей степени.

аргон

Это четвертый и последний вариант, когда речь идет о вспомогательном газе, но он не так часто используется. Он считается инертным газом и не окисляется с другими материалами. Он химически неактивен и будет дороже других вариантов.

Этот материал также может быть загрязнен пылью, водой, маслом и другими видами мусора, что делает его еще более вредным для готового продукта, поскольку он может повлиять на лазер и созданный рез.

Если вы собираетесь использовать аргон, он обычно используется только с материалами из титанового сплава.

Он не эффективен для большинства материалов, а его стоимость чрезвычайно высока, о чем следует помнить, прежде чем выбрать этот газ.

Кислород против азота: сравнение

Двумя наиболее популярными вариантами режущего газа являются кислород и азот.

Эти два газа имеют широкий спектр различных применений и могут использоваться с целым рядом различных материалов в процессе лазерной резки. Если вы режете поверхность из углеродистой или нержавеющей стали, эти два газа, как правило, способны выполнить работу. Но у них разные преимущества и недостатки.

Преимущества и недостатки использования кислорода в качестве вспомогательного газа

Кислород имеет ряд преимуществ в качестве вспомогательного газа, начиная с множества различных применений кислорода.

Вы можете использовать кислород для резки различных материалов, начиная от нержавеющей стали, катаной стали и инструментального листа и заканчивая углеродистой сталью, медным сплавом и стальным листом с гальваническим покрытием. Ассортимент режущих материалов огромен, поэтому вы можете приобрести большее количество одного газа для большинства ваших заготовок.

Кислород также хорош для увеличения поглощения спектра луча отражающим материалом. Если вы работаете с отражающим материалом, он реагирует на тепло реакции кислорода, которое исходит от этого источника.

Теперь, с другой стороны, вы обнаружите, что кислород требует высокого уровня чистоты и может привести к возврату в шлак.

Преимущества и недостатки использования азота в качестве вспомогательного газа

Азот в качестве вспомогательного газа является еще одним прекрасным соображением. Недостаток кислорода, поскольку он может вызвать возврат в шлак и легко сгорает, здесь на самом деле противоположен. Вы обнаружите, что азот не делает ни того, ни другого, что является преимуществом для вспомогательного газа.

Еще одним преимуществом азота является то, что он обеспечивает коррозионную стойкость после того, как вы сделали разрез. Он также обеспечивает несколько различных характеристик, связанных с прямой сваркой, создавая прочную и высококачественную заготовку.

Универсальность является еще одним отличным фактором, и этот вспомогательный газ будет работать с такими материалами, как нержавеющая сталь, стальной лист с гальваническим покрытием, алюминий, алюминиевый сплав и латунь.

Однако азот очень дорог и требует исключительной чистоты для достижения успеха. Это также может быть довольно сложным процессом, чтобы пройти через лазерную резку.

Сравнение кислорода и азота для различных материалов и требований к резке

При рассмотрении этих двух вариантов вспомогательного газа вам нужно подумать о вашем конкретном материале и требованиях к резке, которые у вас есть (которые также обсуждались выше). Взгляните на приведенную ниже таблицу, чтобы лучше понять, какой вспомогательный газ подходит для вашего проекта.

Факторы, которые следует учитывать при выборе вспомогательного газа

Когда дело доходит до выбора лучший вспомогательный газ для проекта лазерной резки, вы должны учитывать несколько различных факторов. Их можно разделить на три разные категории. А именно:

- Материальные факторы

- Требования к резке

- Проблемы окружающей среды

Режущийся материал

Материал, который вы режете, является, пожалуй, наиболее важным аспектом при выборе правильного вспомогательного газа. Вам нужно учитывать конкретный тип материала, чтобы знать, какой газ обеспечит нужные функции.

Например, нержавеющая сталь обычно лучше режется кислородом или азотом.

Алюминий можно резать азотом или воздухом.

Углеродистая сталь может быть разрезана кислородом.

Для каждого типа металла, который вы хотите резать, будет предпочтительный тип вспомогательного газа. Некоторые могут также предлагать несколько вариантов (например, из нержавеющей стали).

Толщина материала – еще один момент, на который стоит обратить внимание. В общем, вы сможете резать металлические детали разной толщины одним и тем же вспомогательным газом. Однако вам нужно будет увеличить скорость потока, чтобы работать с более толстыми материалами.

Требования к резке

Существуют также общие требования, относящиеся к конкретному результату, который вы ищете. Если вы хотите, чтобы лазерная резка нержавеющей стали была гладкой и идеальной, вам следует учитывать это при выборе вспомогательного газа.

Если вы выполняете лазерную резку углеродистой стали и хотите, чтобы она была быстрой, вам необходимо учитывать это при выборе правильного вспомогательного газа. Азот — хороший вариант, если вы ищете более высокие скорости без потери качества.

С другой стороны, воздух не так хорош с точки зрения эффективности резки (хотя его можно использовать для различных материалов). Если вы ищете качество для своего лазерного резака, это не тот способ, которым вы можете воспользоваться.

Проблемы окружающей среды

Защита среды резки (и, возможно, окружающей среды в целом) также важна. Таким образом, вам необходимо учитывать это при выборе вспомогательного газа, который вы хотите использовать с лазерным резаком.

Важно найти баланс между эффективностью резки, скоростью резки и другими факторами и заботой об окружающей среде. Резка газом, таким как кислород или воздух, обычно является наиболее экологически безопасным вариантом. С другой стороны, аргон и азот могут быть вредны для среды резки.

Однако до тех пор, пока вы используете надлежащую вентиляцию, и особенно если вы используете меньшее количество этих вариантов режущего газа, вы все равно можете получить необходимые вам преимущества без чрезмерного воздействия на окружающую среду.

Заключение

Очень важно выбрать правильный вспомогательный газ для вашего процесса резки. Он обеспечивает хорошее техническое обслуживание и защиту вашего лазерного резака, обеспечивает эффективность резки, скорость резки и улучшение поверхности резки, а также помогает создавать высококачественный готовый продукт.

Взглянув на эту статью, вы должны лучше понять тип газа, который вы хотите использовать, и лучший способ оценить различные режущие газы в будущем.

Всегда имейте под рукой необходимые инструменты с правильным лазерным резаком

Если вам нужен станок для лазерной резки, но вы не уверены, какой из них подойдет вам лучше всего, запишитесь на бесплатная оценка приложения at Байсон Лазер сегодня, чтобы узнать больше.