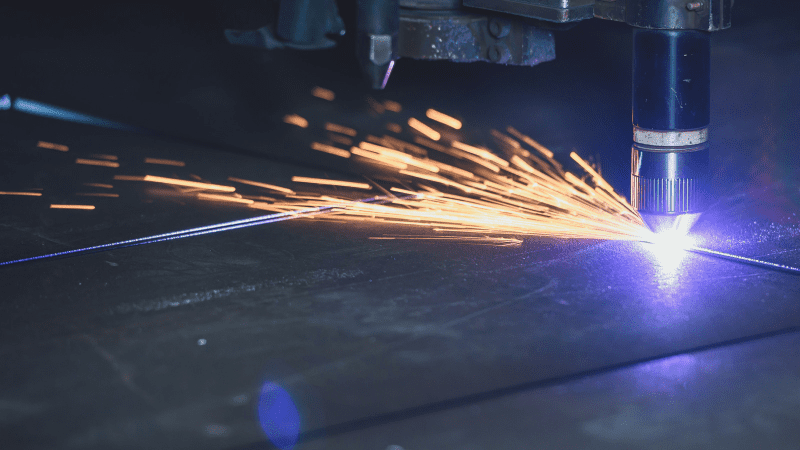

Здесь я поделился практическими советами по лазерной резке низкоуглеродистой стали, которые могут улучшить ваш процесс обработки и решить проблемы, с которыми ранее сталкивались машинисты. Давайте начнем.

Каковы различные типы мягкой стали?

Мягкая сталь — это просто тип углеродистой стали с самым низким содержанием углерода. Как правило, он содержит 0.04–3% по массе содержание углерода что придает ему уникальные свойства. По данным Американского института чугуна и стали (AISI), другие элементы, такие как хром, кобальт, марганец, медь, кремний и т. д., могут быть добавлены для достижения подходящих свойств мягкой стали.

Мягкая сталь недорога благодаря современным технологиям производства, и вы найдете ее применение почти во всех общее машиностроение. Более того, существует множество марок или типов мягкой стали. Некоторые из них представлены в этой таблице.

| Мягкая сталь (AISI) | Состав (мас.%) | Пользы |

| 1010 | 0.1 С, 0.45 Мн | Автомобильные запчасти. |

| 1020 | 0.2 С, 0.45 Мн | Листовой металл, Трубы. |

| A36 | 0.29 С, 1.00 Мн, 0.2 Си | Архитектура, Мосты, Корабли |

| A516 | 0.31 С, 1.00 Mn, 0.25 Si | Сосуд под давлением |

| A440 | 0.28 С, 1.35 Мн | Нож, Лезвия |

| A633 | 0.22 С, 1.35 Мн | Котел, Химическая промышленность |

| S275 | 0.17 С, 1.02 Mn, 0.21 Si | Мосты, Здания |

| S355 | 0.16 C, 1.3 Mn, 0.2 Si, 0.04 Cu | Строительство и оффшорная промышленность |

Преимущества лазерной резки низкоуглеродистой стали

Технология лазерной резки улучшила технологические коллекторы обработки низкоуглеродистой стали. Вот некоторые ключевые преимущества.

Скорость и гибкость

Волокно и CO2 лазерные машины обеспечивают непревзойденную скорость. Эти машины имеют быстродействующую рельсовую и портальную систему, которая управляется компьютерным числовым программным управлением (ЧПУ). Поскольку нет никаких физических режущих инструментов, движение быстрое. Удивительно, но лазерные станки совместимы с широким спектром металлов. Такая гибкость позволяет обрабатывать различные марки стали с небольшими корректировками.

Высокая точность

Лазерные лучи по умолчанию очень точны. Это усиленный луч света, который точно плавит и испаряет металлы. Поскольку это термическая резка, вам не придется беспокоиться о стружкообразовании и шероховатостях.

Лазерная обработка настолько точна, что может достигать допусков от +-0.003 мм до 0.006 мм. Для сравнения, точность традиционных методов находится в диапазоне от +-0.015 мм до 3 мм.

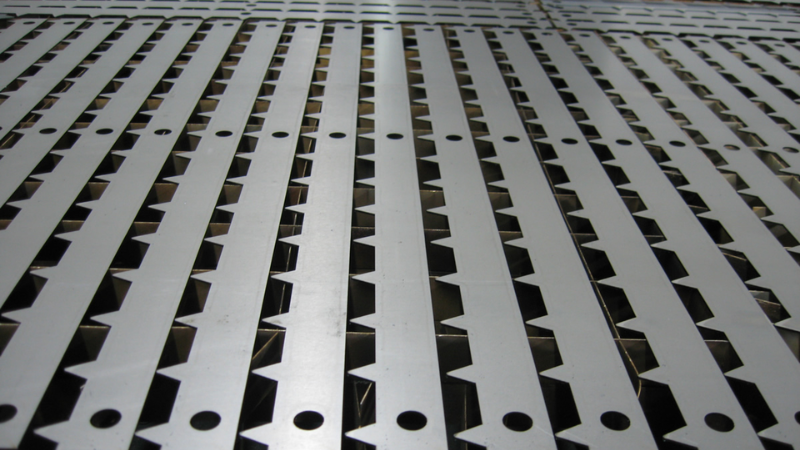

Сложные работы

Высокая точность позволяет операторам выполнять сложные и сложные работы с использованием низкоуглеродистой стали. Это повышает точность процесса обработки при одновременном контроле затрат. Лазерная резка металла помогает изготавливать прототипы и тестовые детали намного быстрее, чем традиционные резаки.

В прежние времена сложные геометрические формы требовали большей настройки инструмента и более высокого уровня квалификации оператора. Но все изменилось благодаря лазерной технологии, которую можно легко настроить нажатием кнопки.

Меньше энергопотребления

Лазерные станки потребляют меньше энергии, чем традиционные резаки. Частично это связано с отсутствием движущихся частей в машинах. В результате потери на трение, тепло и вибрации близки к нулю. При лазерной резке низкоуглеродистой стали также значительно меньше стружкообразования и потерь. Таким образом, меньше ресурсов используется для очистки и переработки отходов. В целом, процесс лазерной резки экологически чистый и устойчивый.

автоматизация

Автоматизация — это то, где лазерная резка действительно сияет. Они оснащены программной системой управления. В результате эти машины могут работать автоматически с минимальным контролем.

В лазерной технике существует несколько типов автоматизации. Во-первых, это двумерная резка с использованием портальной системы. Это быстро и эффективно. Листы из мягкой стали подаются автоматически, а движение лазерной резки контролируется.

Во-вторых, использование Роботизированное оружие. Эти руки могут сваривать или резать в трехмерном пространстве.

Контроль ущерба

Эксперты говорят, что лазерная резка наносит наименьший ущерб материалу из всех процессов термической резки. Потому что даже если температура лазерного луча поднимется до нескольких тысяч градусов, точка контакта все равно будет узкой. Кроме того, это не вызывает наматывания и искажения материала.

Резка также отличается высоким качеством, что снижает ущерб и экономит большие доходы при крупномасштабном производстве низкоуглеродистой стали.

Поскольку режущий инструмент не изнашивается, общий ущерб сводится к минимуму, что снижает эксплуатационные расходы.

Почему процесс лазерной резки мягкой стали сложен?

Мягкая сталь отлично подходит для различных процессов механической обработки и широко используется в повседневной жизни. Он находит применение практически во всех отраслях производства. Но некоторые проблемы возникают из-за его превосходных свойств материала.

Пластичность материала

Мягкая сталь имеет самое низкое содержание углерода среди всех других типов стали. Это делает материал чрезвычайно пластичным, даже более пластичным, чем резина. Низкоуглеродистая сталь также менее хрупкий, что предотвращает переломы.

Однако это имеет побочный эффект. Это приводит к образованию длинной стружки в традиционном процессе резания. Однако не так много в лазерной резке, поскольку лазер испаряет металл. Но все же длинная стружка может нарушить процесс обработки. Для управления этой скоростью подачи повторно настраиваются глубина резания, скорость резания и другие параметры.

Наращивание краев

Точно так же края нарастают в процессе обработки из-за высокой пластичности. Это может легко повредить инструмент. Нарастание кромки также приводит к плохому качеству пропила.

Возможно, вам придется увеличить частоту обслуживания, что приведет к ненужной остановке процесса.

Пограничная сборка также является препятствием в процессе автоматизации. Регулировка пластины, насадки и скорости подачи решит проблему в традиционных процессах. К счастью, с термическая резка, этот эффект снижается. Так, лазерная резка менее подвержена этому.

Высокая температура и вибрации

Лазерная резка — это термический процесс, который может создавать высокие температуры на режущей кромке. Кроме того, лазерная резка низкоуглеродистой стали кислородом приводит к чрезмерному обгоранию краев. Чтобы противостоять этому, оператору необходимо тщательно выбирать мощность лазера и вспомогательное давление газа.

Сталь обладает более высокой прочностью, чем другие металлы, а это означает, что она более подвержена вибрациям в процессе обработки. При традиционной фрезерной и токарной резке эти вибрации влияют на качество работы.

Однако при резке волоконным лазером эти вибрации возникают из-за собственного люфта лазерной головки и других компонентов. Некачественные лазерные станки могут привести к образованию пилообразной формы на кромке.

Советы по получению наилучших результатов при лазерной резке деталей из мягкой стали

1. Критерии дизайна

Каждый проект должен иметь прочный базовый дизайн. Волоконные лазерные станки используйте инструкции по проектированию в формате файлов .dwg или .dxf. Четкие инструкции на этапе проектирования могут ускорить работу и снизить риск повреждения материала.

Поскольку лазерные машины следуют двумерным векторам, убедитесь, что линии не пересекаются. Закройте все края. Убедитесь, что ширина выреза составляет не менее 2 мм толщины и находится на расстоянии от угла металлической пластины. Таким образом, целостность металлической пластины сохраняется.

Скругления рекомендуется использовать вместо острых краев, поскольку это снижает концентрацию напряжений. Как правило, радиус скругления должен составлять половину размера толщины.

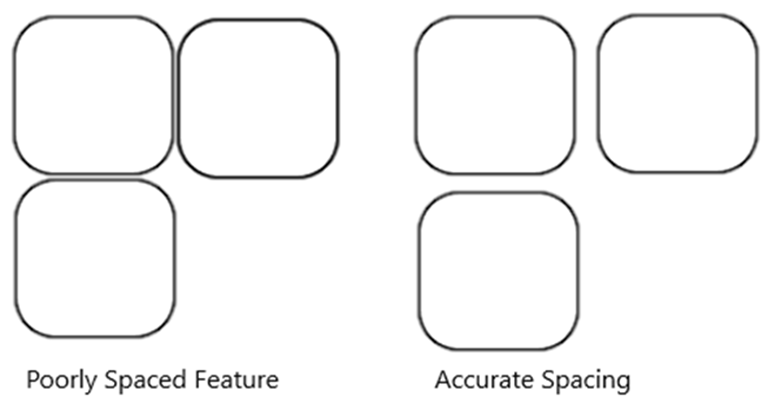

Предположим, у вас есть несколько внутренних и внешних элементов, которые нужно вырезать из одной пластины из мягкой стали. Правильно разместите их на месте, чтобы качество осталось неизменным. Если две функции расположены слишком близко друг к другу, лазер может сжечь границу между двумя функциями.

2. Очистка поверхности

Как известно, мягкая сталь имеет разные марки, а значит, и свойства у них разные. Некоторые марки менее устойчивы к коррозии, чем другие. В результате на поверхности металла может образоваться ржавчина и окалина. Даже самый маленький слой может негативно сказаться на качестве резки. Обязательно очистите пластину из мягкой стали перед процессом.

3. Выбор мощности лазера

Мощность лазера является наиболее важным параметром в лазерной резке. Типичная выходная мощность лазерных машин составляет 1.5 кВт, 2 кВт, 3 кВт и 6 кВт.

Мощность лазера определяет максимальную толщину листа из мягкой стали, которую вы можете разрезать. Наилучший подход — изучить рекомендации, данные производителем машины. Так вы избежите ненужных повреждений.

Волоконные лазеры потребляют меньшую мощность, чем CO2-лазеры, для разреза той же глубины, учитывая, что все остальные параметры остаются прежними. Это связано с тем, что волоконные лазеры имеют более высокую скорость поглощения.

4. Проверка повреждений

Если ваш станок работает непрерывно в течение нескольких дней, перед началом следующей работы рекомендуется проверить все повреждения компонента лазерного станка. Линза лазера, сопло, горелка, поток газа и т. д. в основном подвержены повреждениям. Иногда мусор застревает в лазере и может повлиять на производительность резки.

5. Отрегулируйте настройки обрезки

Параметры резки низкоуглеродистой стали включают выходную мощность, скорость резки, параметры прожига, выбор газа, давление и т. д. Настройте их в соответствии с рекомендациями производителя для конкретной марки низкоуглеродистой стали.

Пирсинг — это первый и самый важный шаг, так как он задаст правильный тон остальной стрижке.

Убедитесь, что вы используйте только рекомендуемые параметры питания потому что более высокая интенсивность может оставить ожоги на материале. Из наблюдений известно, что от 1 мм до 4 мм лазер с кислородом может создать хороший прожиг. Но для более толстой мягкой стали, такой как 8 мм, сжатый воздух гораздо больше подходит для прокалывания мягкой стали.

Прокалывание производится по линии реза, если диаметр отверстия соответствует ширине линии. В противном случае это делается на внутренней стороне линии разреза.

6. Правильный выбор газа

Вы должны учитывать выбор вспомогательного газа, давление и скорость потока. Для мягкой стали кислород наиболее совместим. Однако в некоторых случаях также используются азот и сжатый воздух.

Мягкая сталь требует более низких настроек мощности и давления газа для той же толщины. по сравнению с другими видами стали. Удивительно, но скорость резания также выше для низкоуглеродистой стали. Не забывайте об этом при выборе параметров газа.

Кислород производит более широкое отверстие прокола, чем азот. Более того, исследования показывают, что вместо прокалывания можно использовать азот, а позже резку можно продолжить с использованием кислорода. Благодаря этой комбинации можно выполнять пробивку по линии реза, что снижает потери материала.

Другое исследование показывает оптимальные условия для кислородной лазерной резки низкоуглеродистой стали различной толщины.

| Толщина (мм) | Средняя ширина (мм) | Мощность (Вт) | Скорость резания (мм/с) | O2 давление (бар) |

| 1 | 0.3 | 67 | 9.5 | 1 |

| 1.5 | 0.35 | 97 | 9.5 | 1 |

| 2 | 0.3 | 123 | 7.1 | 2 |

Если вы хотите узнать больше о вспомогательных газах и их выборе, прочитайте статью «Какой газ лучше всего подходит для лазерной резки? - Простое руководство.

7. Калибровка сопла

Лазерный луч проходит через медное сопло в стандартной лазерной установке. Однако, если сопло не выровнено, лазер столкнется с препятствием. Это известно как отсечение луча. Поэтому, всегда выравнивайте лазерный луч, чтобы свести к минимуму потери при резке низкоуглеродистой стали.

Еще одним фактором является фокусное положение лазерного луча. Для низкоуглеродистой стали необходимо установить фокус на поверхность материала. Высота лазерного сопла зависит от толщины и типа материала. В идеале сопло должно находиться на расстоянии 0.2–0.5 мм от поверхности материала.

8. Скорость резки

Скорость резки является решающим параметром в контроле качества процесса. Наиболее распространенной проблемой при работе с низкоуглеродистой сталью является эффект полос на кромке пропила, который в основном связан со скоростью резания.

Исчерченность – это параллельные линии и бороздки, образующиеся при резке. Это увеличивает шероховатость поверхности и отрицательно влияет на чистоту реза. Позже это может создать проблему и при сварке.

Исследования показывают критическую скорость резания, при которой эффект полосатости минимален при резке низкоуглеродистой стали кислородным лазером.

Начните с постепенного увеличения скорости резания, пока не достигнете оптимальной скорости без полос. Затем поддерживайте эту скорость до конца работы. Кроме того, машина должна иметь выходную мощность не менее 1 кВт или выше.

9. Минимизация зоны термического влияния (ЗТВ)

Неравномерное рассеивание тепла может привести к дефектам материала во время волоконная лазерная резка. Особенно это касается мягкой стали. Эти зоны возникают там, где тепло не плавит материал, но достаточно горячо, чтобы изменить микроструктуру.

Это может создавать всевозможные проблемы, такие как снижение сопротивления усталости, ранние разрушения и деформация. Правильный выбор вспомогательного газа также снижает ЗТВ, поскольку он охлаждает поверхность.

Двумя наиболее важными факторами, влияющими на ЗТВ, являются мощность и скорость резки.

Эмпирическое правило заключается в том, что ЗТВ можно свести к минимуму, увеличив скорость лазерной резки и уменьшив мощность лазера. Однако это не так просто. Более высокая скорость резания может также создать большую шероховатость поверхности. Таким образом, вы должны сбалансировать критическую скорость.

10. Создайте тестовую часть

Настроить параметры резки волоконным лазером с первой попытки сложно. Конечно, вы можете достичь базового уровня успеха, но вам нужно создавать тестовые детали для более высокого качества. Это прототип реальной работы. Если вам нужно выполнить заказ из сотни штук, вы сначала изготовите несколько пробных деталей, чтобы получить идеальные параметры лазера.

11. Осмотрите вырезанную часть

Рисунок на кромке реза может многое сказать о недостатках в настройках лазерного станка. В идеале идеальный баланс мощности, скорости и расхода газа является ключом к гладкой режущей кромке. Поэтому начните с пробного разреза и осмотрите его визуально.

Соблюдайте рекомендованные производителем настройки. Оптимизируйте параметры резки, постепенно увеличивая или уменьшая скорость подачи, давление газа и мощность. Вот некоторые дефекты, на которые стоит обратить внимание.

| Вырезать дефекты | Возможные причины |

| Зона повышенного термического влияния. | Мощность слишком велика. |

| Узкий пропил с оксидированием внизу. Чрезмерное образование окалины на нижней кромке реза | Низкая фокусная точка, высокая скорость резки, низкое давление газа (кислорода), малый размер сопла. |

| Более широкий пропил, эффект полосатости, большая шероховатость, обожженные края. | Более высокая фокусная точка, более высокое давление газа (кислорода), низкая скорость резки, неисправное сопло. |

Заключительные Мысли

Вышеупомянутые полезные советы обязательно повысят вашу производительность и эффективность. Низкоуглеродистая сталь или мягкая сталь — наиболее распространенный материал для обработки, с которым вы столкнетесь. Знание правильных стратегий может значительно улучшить качество и производительность. Это поможет вам получить большую прибыль и успех. Эти советы применимы как к лазерным установкам с волоконным лазером, так и к установкам с CO2-лазером.

Baison Laser предлагает лучшее решение для лазерной резки низкоуглеродистой стали

Создание продукта высочайшего качества обычно зависит от оборудования премиум-класса и умелого оператора. В Baison Laser мы производим высокотехнологичные лазерные станки на нашем передовом производственном объекте.

Наши станки с волоконным лазером и CO2-лазером оснащены компонентами высшего качества, что делает процесс обработки намного более эффективным. Вы можете просмотреть наш обширный каталог. У нас есть лазер резки, сварка, маркировкаи очистка системы по конкурентным рыночным ценам.

Более того, наши специалисты готовы выполнить заказ по вашему проекту. Вы можете иметь бесплатная оценка вашего проекта и заказа бесплатная пробная проверка так же.

И так, чего же ты ждешь? Давайте сотрудничать.