От аддитивного производства и ремонта компонентов до покрытия поверхности и настройки свойств материала — лазерная сварка наплавлением стала идеальным решением для предприятий, стремящихся повысить эффективность, сократить отходы и повысить качество своей продукции.

В этой статье мы углубляемся в основы лазерной сварки, изучаем ее применение, преимущества и ключевые факторы для выбора подходящего аппарата.

Что такое лазерная наплавка?

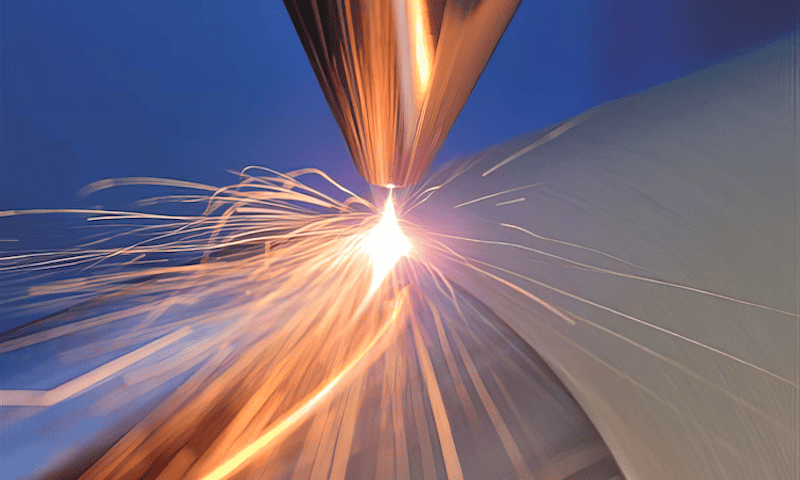

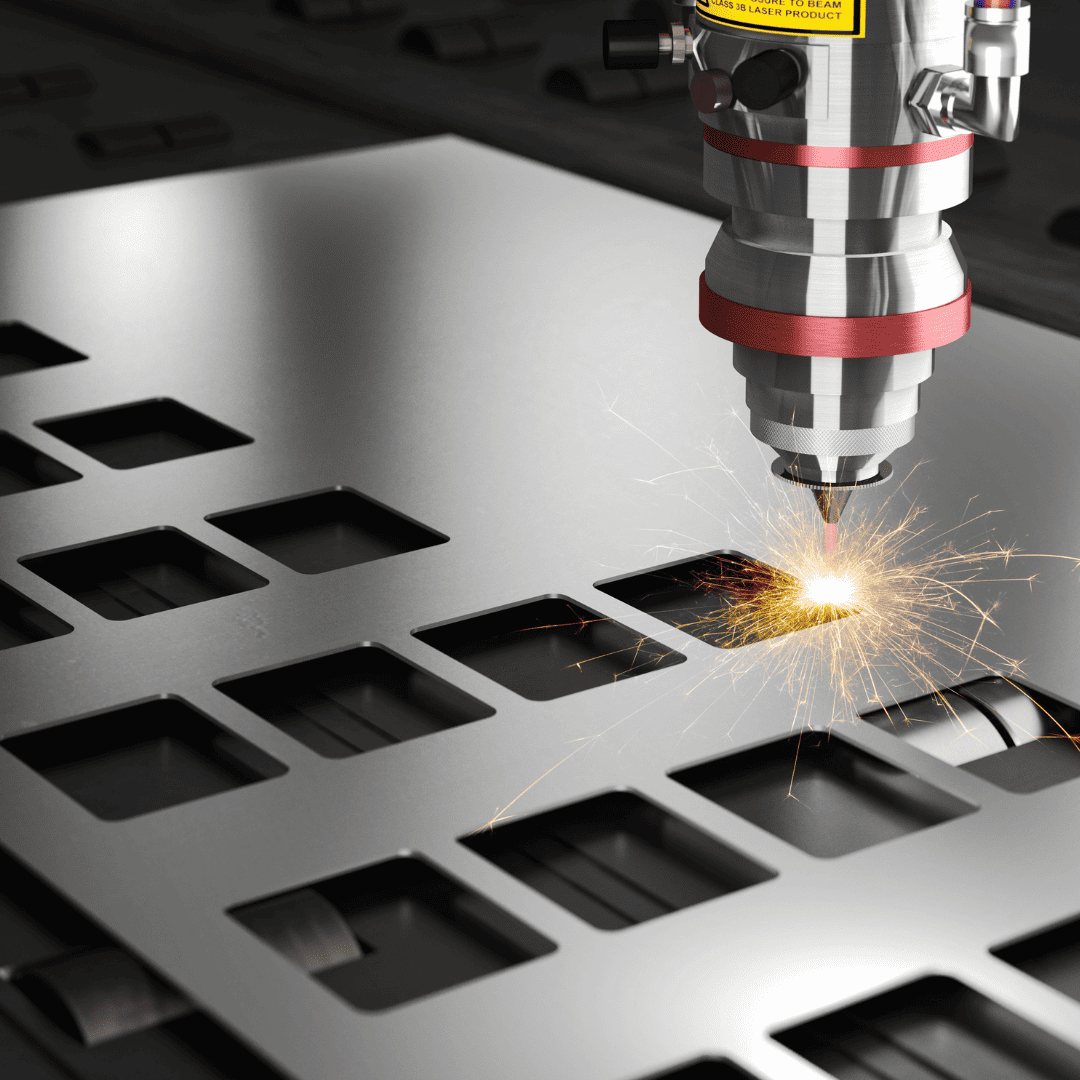

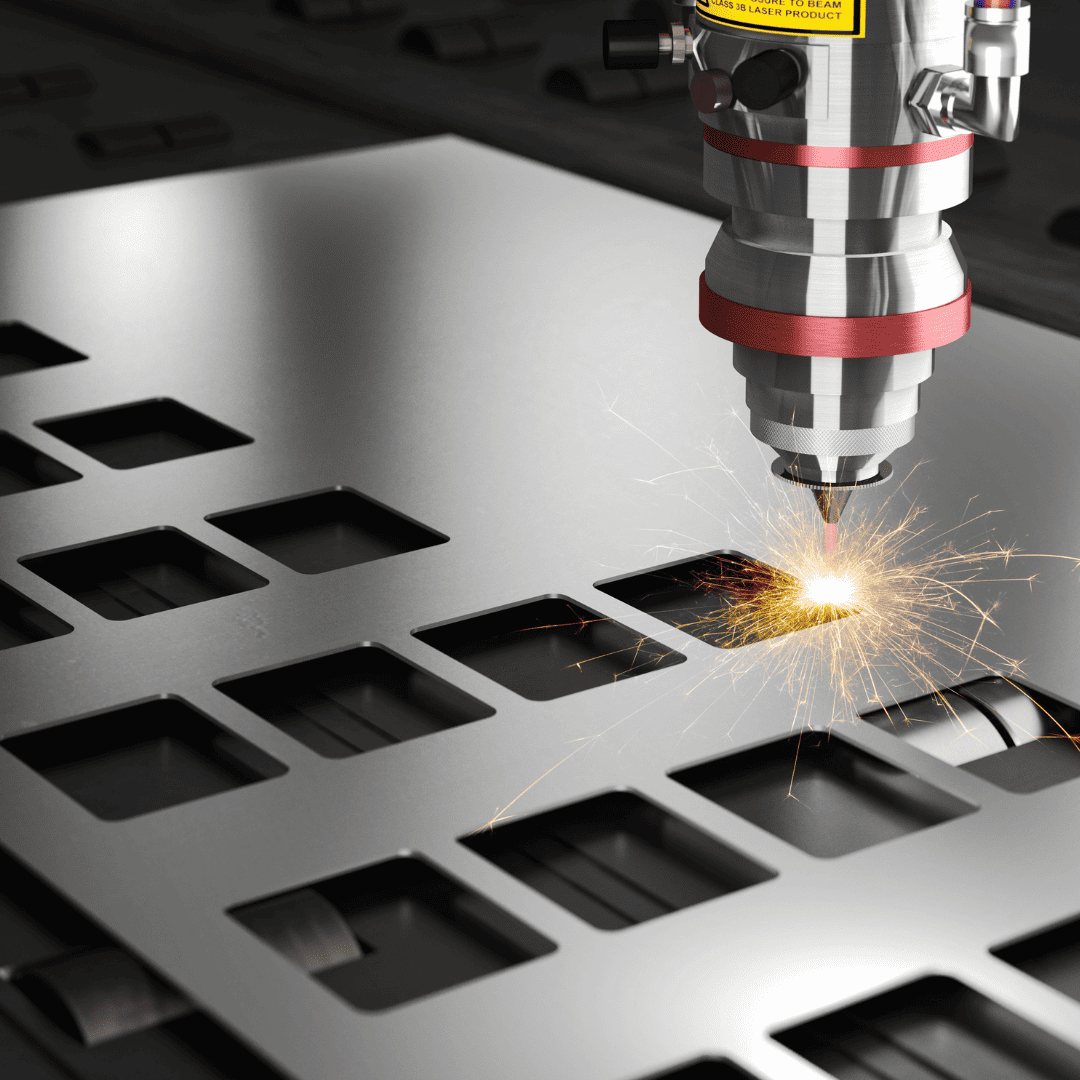

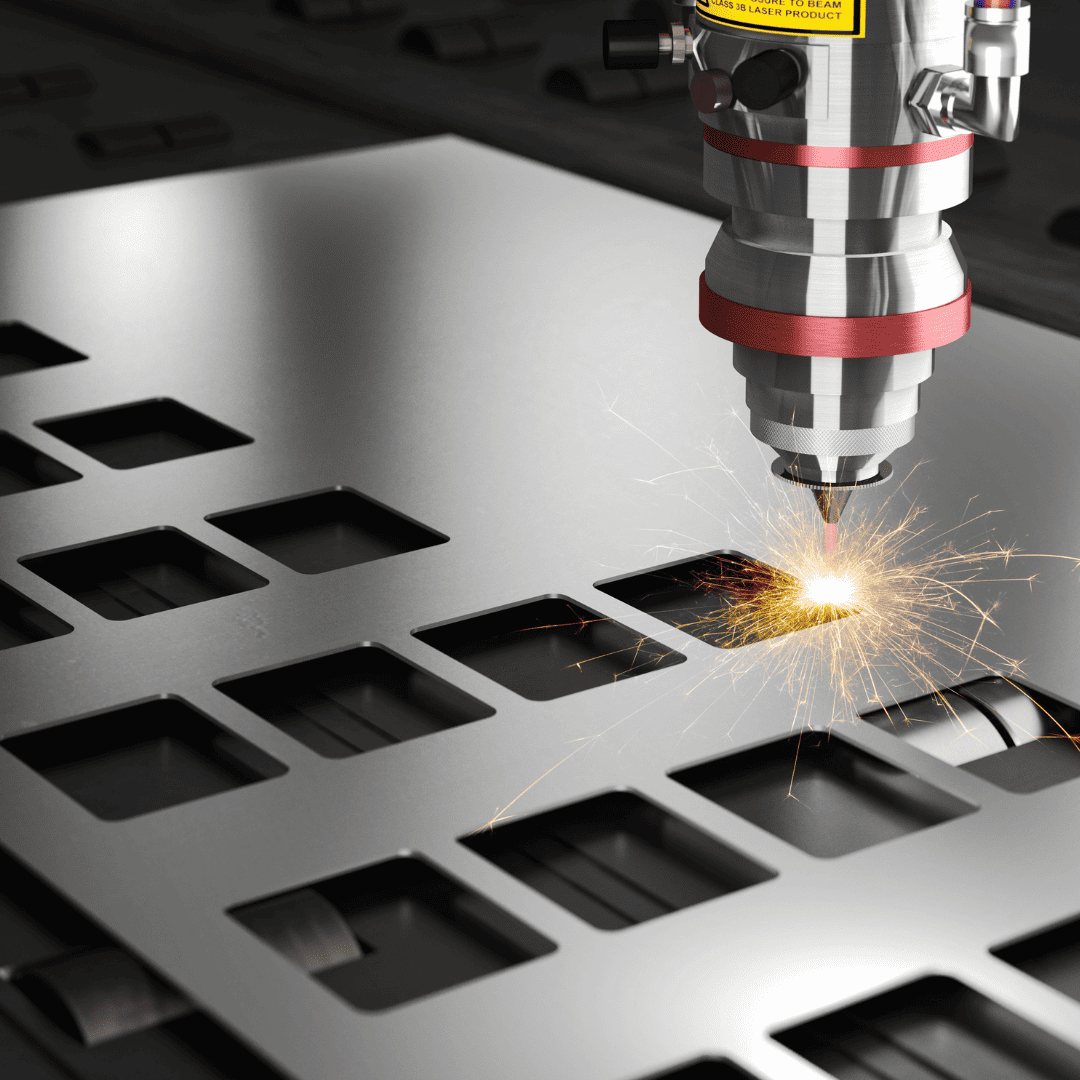

Лазерная наплавка (также называемая лазерная оболочка) — это передовой производственный процесс, основанный на Лазерное напыление металла (ЛМД) техника. В этой технологии используется мощный лазерный луч для локального нагрева металлической поверхности, в то время как на поверхность вводится присадочный металл (тонкая проволока или мелкий порошок), что приводит к образованию исследуемого соединения.

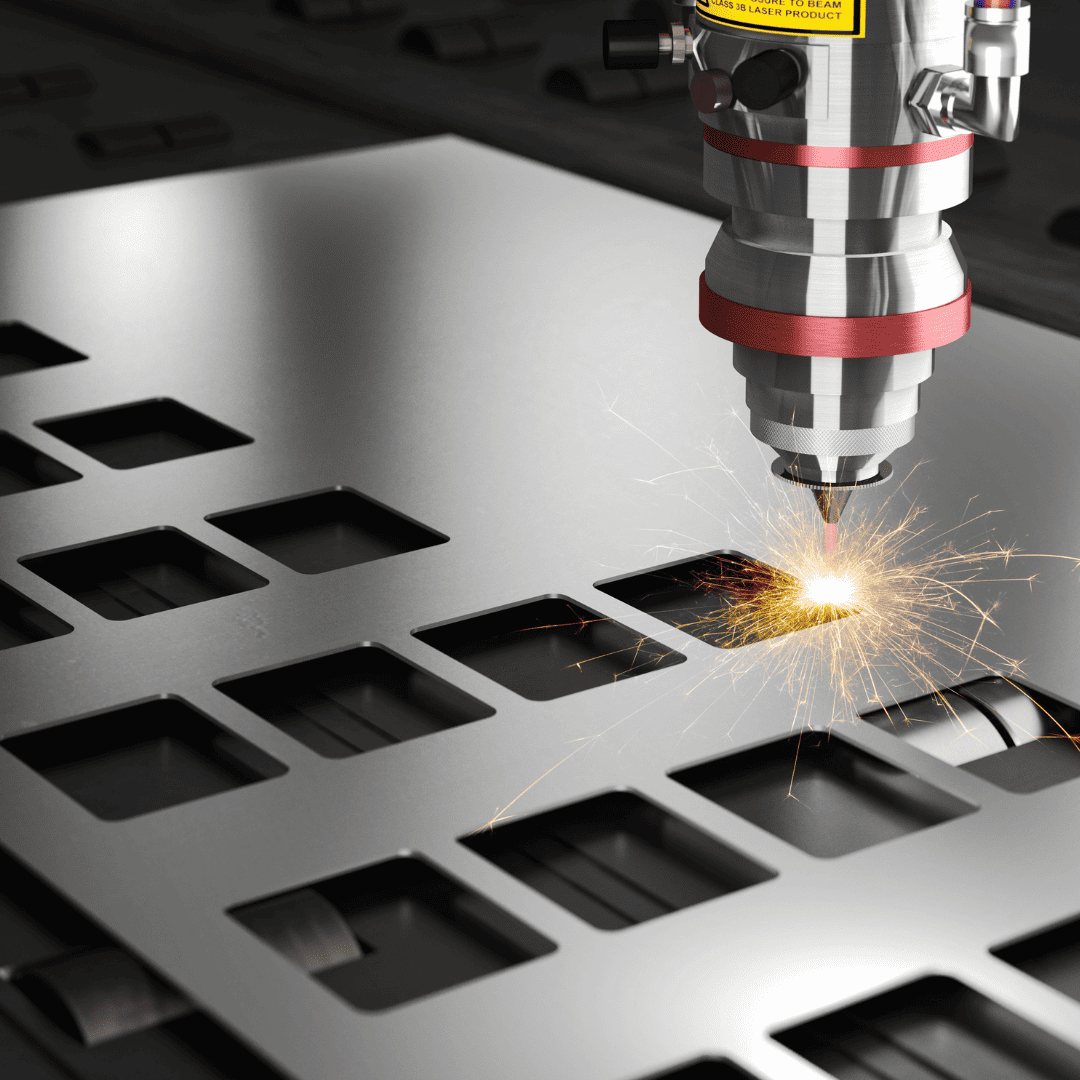

Лазерное напыление – это прежде всего автоматизированный процесс использование технологии ЧПУ (с числовым программным управлением) для управления скоростью подачи присадочного материала, интенсивностью лазерного луча и траекторией лазерной головки.

Этот процесс используется в нескольких промышленного примененияв том числе покрытие поверхности (лазерная наплавка), ремонт и модификация деталей.

Свяжитесь с нашими специалистами сейчас!

Мы покроем все ваши потребности от проектирования до установки.

Виды лазерной наплавки

Сварку с использованием лазерного напыления металла (LMD) можно разделить на две основные группы.

- Ручная лазерная сварка

- Автоматическая лазерная сварка

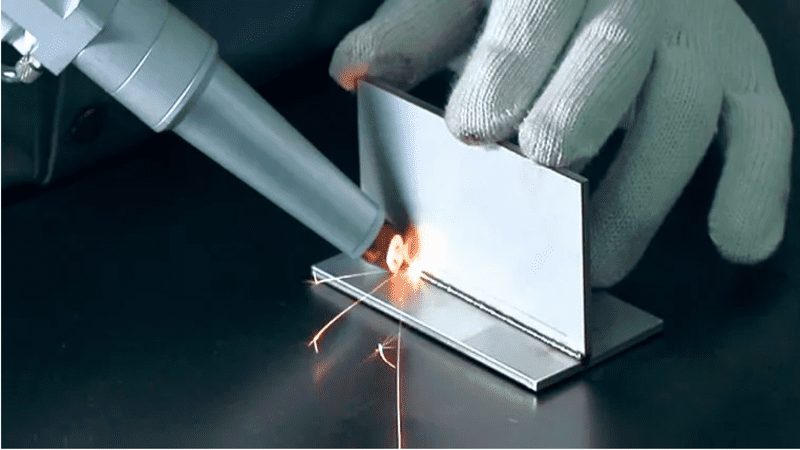

I. Ручная лазерная наплавка.

Ручная наплавочная сварка в качестве присадочного материала используется тонкая металлическая проволока. Толщина проволоки варьируется от От 0.6 до 0.15 мм. Высокая мощность лазера быстро расплавляет поверхность заготовки и металлическую проволоку, что приводит к быстрым и прочным сварным швам.

Струя инертного газа (обычно аргона) используется для защиты сварного шва от влажного окружающего воздуха. Качество ручной лазерной сварки зависит от уровня квалификации сварщика. Опытные сварщики могут поддерживать высокую скорость сварки, обеспечивая при этом стабильность на протяжении всего процесса.

Сварка проволокой может быть неравномерной, а также послесварочной, измельчениия, фрезерование, или EDM (Электроэрозионная обработка) требуется для более чистой отделки.

II. Автоматическая лазерная сварка

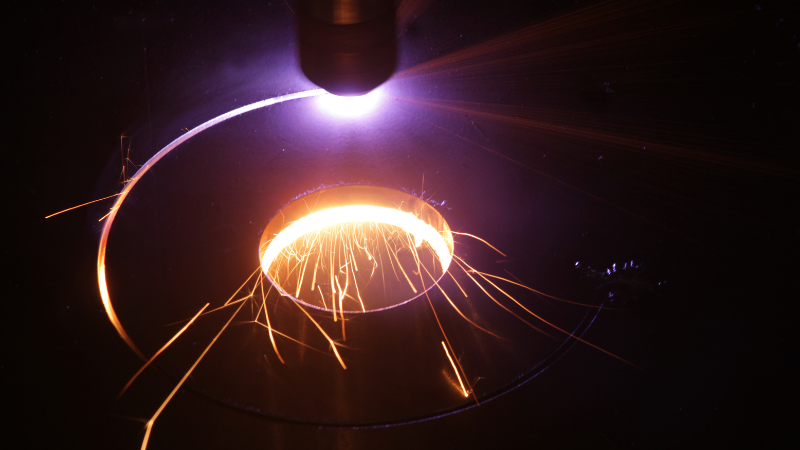

Автоматическая лазерная сварка имеет два или более сопел, прикрепленных к лазерной головке. И сопло, и лазерная головка движутся в соответствии с системой управления ЧПУ, обеспечивая стабильную и точную сварку.

Форсунки распыляют частицы металлического порошка вдоль защитный газ (инертный газ) в точке лазерного контакта, плавя присадочный металл при его соприкосновении с основным материалом. Поскольку металлический порошок очень мелкий, полученный сварной шов не имеет пор и полостей, что обеспечивает высокая прочность на разрыв на сварной шов.

Автоматическое лазерное напыление металла обычно используется для покрытия недрагоценных металлов другими более прочными материалами. лучшая устойчивость к царапинам и коррозии.

Наращивание непрерывного слоя на основном материале называется Аддитивные производства и является основным элементом лазерного осаждения металлов. Сварка — это лишь малая часть процесса LMD.

Как работает лазерная сварка?

Лазерная наплавка — сложный процесс, требующий большой подготовительной работы перед включением лазера.

Ниже приведены некоторые ключевые этапы этого процесса.

Шаг 1 – Подготовка поверхности

Металлические заготовки и слитки имеют защитное поверхностное покрытие. Эти покрытия обычно представляют собой масла для предотвращения ржавчины, металлическое покрытие или оксиды, в случае алюминия.

Вам необходимо очистить металл от нежелательных соединений и примесей и придать шероховатость поверхности. А более грубая поверхность приводит к улучшению сцепления металла в процессе сварки. Микроскопические неровности и впадины на поверхности обеспечивают отличные точки крепления для расплавленного присадочного металла.

Шаг 2 – Доставка присадочного металла

Команда присадочный металл, обычно мелкодисперсный металлический порошок, вытекает из воздушной форсунки вместе с инертным газом (азот или аргон). Инертный газ предотвращает окисление, сдувает нежелательные поверхностные загрязнения и сохраняет сварные швы чистыми и свободными от шлака.

Создание тонкого и однородного металлического порошка — дорогостоящий процесс. Обычно для создания металлического порошка требуется больше усилий, чем для самой лазерной сварки.

Следовательно, многие машины лазерного осаждения используют тонкая металлическая проволока вместо. Металлическую проволоку можно подавать вручную или автоматически через систему двигателя и роликов, расположенную рядом с лазерной головкой.

Следует отметить, что присадочный металл может быть таким же, как у заготовки для сварки, и разным для покрытия поверхности.

Шаг 3 – Локальный лазерный нагрев

A мощный лазерный луч направляется в нужное место с помощью точной системы ЧПУ. Лазер расплавляет поверхность заготовки и поступающий присадочный металл за доли секунды.

Лазерные лучи вводят в заготовку фиксированное количество энергии, которое определяется мощностью лазерного источника. диаметр пятна контролирует площадь выделения энергии. Диаметр лазерного пятна — это размер точки контакта лазера с заготовкой.

Больший размер пятна означает, что энергия более распределена, и для плавления поверхности требуется больше времени. Меньший диаметр пятна означает, что вся лазерная энергия концентрируется в крошечной точке, что сокращает время плавления.

Меньший размер пятна означает более высокую точность и сокращение времени сварки.. Это также сводит к минимуму деформацию материала, поскольку тепло концентрируется в одном месте и не излучает избыточное тепло в окружающую среду.

Шаг 4 – Наложение слоев и несколько проходов

Лазерное напыление металла (LMD) не ограничивается сваркой и часто используется для производство комплектующих с нуля. После первого прохода лазера лазерная головка делает еще один проход и наносит новый слой материала поверх первого. Этот процесс повторяется до тех пор, пока не будет достигнута желаемая высота.

Что касается Аддитивные производства, слои продолжают работать до тех пор, пока не будет построена полная деталь. Напротив, сварка требует всего одного или двух проходов (слоев).

Толщина слоя и количество слоев помогают контролировать количество осаждения металла.

Шаг 5 – Охлаждение и затвердевание

Поскольку тепло локализовано, область сварного шва также сравнительно быстро остывает, почти сразу после удаления лазера от точки.

Процесс LMD предполагает прямое воздействие энергии на небольшую точку заготовки. Меньшая точка контакта означает, что энергия используется более эффективно, и, следовательно, лазер может двигаться быстрее.

Более быстрые лазеры означают, что в заготовку выделяется меньше энергии и тепла.. Меньше выделяемого тепла означает более быстрое охлаждение. Быстрое охлаждение имеет дополнительный побочный эффект: лучшие микроструктуры.

Свяжитесь с нашими специалистами сейчас!

Мы покроем все ваши потребности от проектирования до установки.

7 преимуществ лазерной сварки наплавлением

Лазерное осаждение металла (LMD) — это результат многолетних исследований в области технологий аддитивного производства. Каждый аспект лазерного напыления металлов разработан с единственной целью – улучшение традиционных процессов.

Вот некоторые из самых больших преимуществ, которые лазерная сварка наплавкой принесла в современный производственный процесс.

1. Более быстрое время сварки

Лазеры высокой мощности быстро расплавляют заготовку, а контроллер ЧПУ быстро перемещает лазерную головку из одной точки в другую, что приводит к невероятно быстрому времени сварки.

Автоматический подача материала обеспечивает непрерывную сварку без каких-либо остановок процесса. Сварка с компьютерным управлением также сводит к минимуму ошибки, экономя еще больше времени на производстве.

Управление и оптимизация различных процессов параметры лазерного напыления металлов может повысить эффективность сварки и сократить время производства.

2. Более высокая точность и контроль.

Почти каждая машина для лазерного осаждения металла автоматизированный и управляемый компьютером, за исключением нескольких портативных моделей. Высокая точность и контроль позволяют выполнять более сложные сварные швы на более высокой скорости.

Очень немногие опытные сварщики могут сравниться по точности и точности с автоматическим лазерным сварочным аппаратом.

3. Более качественные сварные швы

Мелкие частицы порошка присадочного материала более эффективно заполняют зазор, что приводит к более прочному сварному шву. Поскольку все предварительно измеренные и управляемые компьютером, количество наплавленного металла ровно столько, сколько необходимо, а это означает, что сварочная ванна остается однородной на протяжении всего процесса.

Кроме того, использование межгазовая струя предотвращает образование шлака и окисление металла, а также сдувает мелкие частицы испаренного металла.

4. Нулевые искажения от источника тепла

Традиционные сварочные процессы привести к нежелательному теплу к основному материалу. Небольшое количество тепла поступает в точку сварки, а остальное просачивается в окружающую среду, что приводит к деформации (короблению) металла.

Лазерное напыление металла – невероятно точный процесс, лазерный луч расплавляет небольшой участок заготовки и не более того. На самом деле этот процесс настолько эффективен, что его часто используют для сварные швы по всей поверхности поскольку нет страха перед материальными искажениями.

Поверхностная сварка это процесс покрытия материала другим материалом (или несколькими материалами) для улучшения качества поверхности и износостойкости.

5. Более широкая совместимость материалов.

Сварка становится значительно сложнее по мере перехода к более качественным и редким материалам. Традиционные процессы работают с обычными материалами, такими как железо, медь, нержавеющая сталь и даже алюминиевые сплавы. Но придется бороться со специальными случаями, связанными с твердыми металлами, такими как вольфрам, летучими металлами, такими как магний, и мягкими металлами, такими как золото.

Лазерное напыление металла поддерживает разнообразный ассортимент металлов, сплавов и даже некоторой керамики. Используя LMD, вы можете сваривать следующие материалы.

- Никелевые сплавы

- Карбид вольфрама

- Магниевые сплавы

- Чугун

- Алюминиевые сплавы

- Сплавы на основе кобальта

- Титановые сплавы

- Медь

- стали

- и так далее

6. Сокращение материальных отходов

Лазерная сварка приводит к минимуму отходов материала. Металлические порошки подаются на заготовку с контролируемой скоростью подачи, чтобы избежать чрезмерного или недостаточного осаждения. В отличие от традиционной сварки, в которой используются присадочные стержни, при лазерной наплавке используются непрерывные металлические проволоки и частицы порошка.

Используется только необходимое количество наполнителя, а остальная часть сохраняется для следующего сварного шва.

7. Сокращение работы по постобработке

Поскольку лазерное осаждение металла производит более чистые сварные швы, зачастую, даже не нужно выполнять никаких Постобработка. Не нужно зачищать заготовку металлической щеткой, стачивать излишки сварочной ванны или исправлять искажения, возникшие в процессе сварки.

Сокращение постобработки экономит много времени на производстве и значительно повышает производительность.

Применение лазерной наплавки

Ниже приводится простая беседа, описывающая различные промышленные применения лазерного осаждения металлов.

| Автопромышленность | Процесс подачи заявки |

|---|---|

| Автоматизированная индустрия | Ремонт и покраска деталей двигателя, узлов трансмиссии и т.д. |

| Медицинские приборы | Ремонт и настройка металлических имплантатов. |

| Инструментальная промышленность и производство штампов | Ремонт и восстановление старых изношенных инструментов, пресс-форм и штампов. |

| Нефтегазовое оборудование | Ремонт и производство используемых компонентов, таких как буровые инструменты, клапаны и компоненты насосов. |

| Производство электроники | Ремонт и модификация хрупких электронных компонентов и соединений. |

| Аэрокосмическое обслуживание | Ремонт и производство таких компонентов, как лопатки турбин, детали двигателей и другие дорогостоящие и сложные конструкции. |

| Аэрокосмическое производство | Для нанесения защитных покрытий на детали, улучшающих такие свойства, как износостойкость, коррозионная стойкость и твердость. |

Благодаря превосходной совместимости материалов при лазерной сварке наплавлением существует множество применений в отрасли, особенно среди производителей. Подробности вы можете узнать у наших специалистов, нажав на кнопку ниже.

Свяжитесь с нашими специалистами сейчас!

Мы покроем все ваши потребности от проектирования до установки.

Как выбрать аппарат для лазерной сварки?

Вот список важных факторов, которые помогут вам выбрать подходящую машину для лазерной наплавки металлов для сварки.

1. Лазерный источник

Опоры для лазерного осаждения металла волоконные и диодные лазерные источники. Волоконные лазеры используют более дорогие компоненты и могут достигать более высокой мощности.

Мощность лазера определяет максимальное тепловыделение вашей машины. Вам нужны лазеры более высокой мощности, чтобы достичь высокой температуры плавления таких металлов, как титан и вольфрам. 2-3 Киловатт лазеры являются стандартом для крупносерийного производства и охватывают большинство применений.

2. Точность и контроль

Диаметр лазерного пятна определяет точность сварки вашего аппарата. Скорость лазерной головки, измеряемая в миллиметрах в секунду, определяет общую производительность сварки.

Вам нужен как можно меньший диаметр пятна и максимально высокая скорость лазерной головки для максимальной эффективности производства.

3. Размер рабочей кровати

Большой размер рабочей кровати приводит к увеличению затрат на оборудование и доставку. Тщательно выбирайте размер кровати в соответствии с вашими потребностями.

4. Система охлаждения.

Лазеры высокой мощности выделяют много тепла, особенно вокруг системы подачи энергии. Если система охлаждения недостаточна, ваша машина для лазерной наплавки металла не будет работать на полную мощность во время длительных рабочих сеансов.

5. Функции безопасности

Общие функции безопасности включают в себя экран из поляризованного стекла, закрывающий лазерную станину, вытяжной шкаф и средства аварийного отключения.

6. Обучение и поддержка операторов

Обучение операторов всегда является важным шагом в промышленных условиях. Самый авторитетный производители лазерных сварочных аппаратов предлагают бесплатное онлайн-обучение и обучение на месте. Надлежащее обучение снижает риски безопасности и повышает производительность.

Часто задаваемые вопросы

1. Какие материалы совместимы с лазерной наплавкой металлов?

Лазерное напыление металла совместимо практически со всеми типами сплавов на основе меди, алюминия, титана, стали, магния и никеля.

2. Для чего используется лазерная сварка?

Лазерная сварка наплавлением металлов используется для сварки металлов, ремонта поврежденных металлических деталей, нанесения покрытия на более мягкие металлы и изготовления деталей с использованием аддитивного производства.

3. Насколько дорогая лазерная сварка?

Ручная лазерная сварка с использованием металлические провода относительно недорого(<$ 8,000). Однако автоматизированная сварка с использованием металлический порошок значительно дороже(> 100,000 XNUMX долл. США).

Свяжитесь с нашими специалистами сейчас!

Мы покроем все ваши потребности от проектирования до установки.

Заключение

Лазерное напыление металлов (LMD) — это уникальный процесс аддитивного производства, который позволяет использовать различные технологии: от сварки и нанесения покрытия до полноценного производства деталей. Этот метод является универсальным решением для малых и средних предприятий, стремящихся автоматизировать свою производственную нагрузку. Это более быстрый, точный и безопасный способ сварки сложных деталей.

Испытайте лазерную точность с Baison!

Байсон является ведущим производителем систем лазерной сварки в Китае, обслуживающим международных клиентов в более чем 100 странах и регионах на протяжении последних 20 лет. Наше современное состояние Лазерный сварочный робот предназначен для решения всех производственных задач.

Мы также предлагаем Бесплатная оценка приложения так что вы получите лучший лазерный станок в соответствии с вашими потребностями. При каждой продаже мы предлагаем надежные Обучение клиентов курсы, которые помогут вам начать бегать как можно быстрее. Поднимите свой бизнес на новый уровень с Baision. Свяжитесь с нами сегодня!