Современные волоконные лазеры являются результатом коллективных усилий столетних исследований и разработок. Всего за несколько коротких лет эти лазерные системы превратились из инструментов промышленного класса в широко распространенные повседневные машины, используемые любителями и владельцами малого бизнеса.

В этой статье подробно рассматривается технология волоконных лазеров, ее внутренняя работа, области применения и преимущества.

Давайте погрузимся в это.

Что такое волоконно-лазерная технология?

Волоконно-лазерная технология использует волоконно-оптический кабель из кварцевого стекла в качестве усиливающей среды для повышения мощности лазера.

Оптическое волокно подвергается воздействию источника света высокой интенсивности, и когда световые лучи проходят через кабель, они преломляются внутри и усиливаются.

Дополнительные отражатели на конце оптоволоконного кабеля дополнительно отражают и усиливают лазерный луч.

Мощность источника света определяет мощность волоконного лазера. Лампы высокой мощности накачивают свет в усиливающую среду, что приводит к большему проникновению лазера.

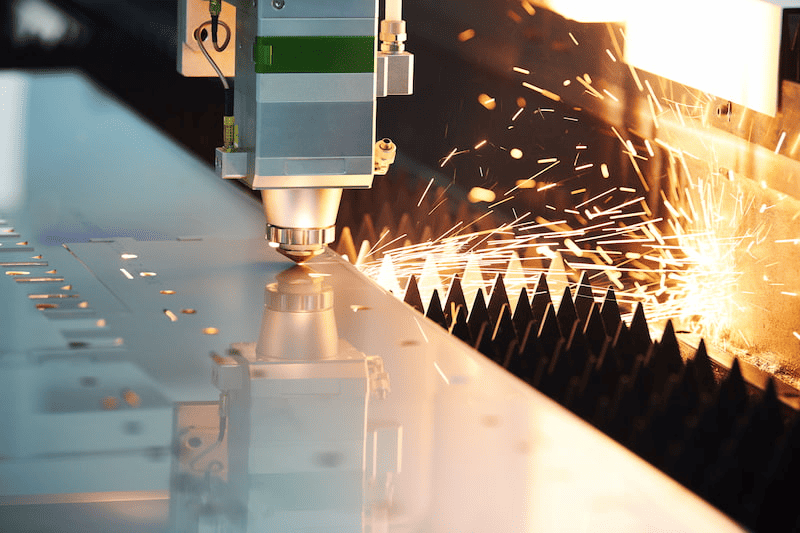

Благодаря гибкости волоконных лазерных систем они получили широкое распространение в обрабатывающей промышленности. Ты увидишь волоконно-лазерные машины обычно используется для резки, сварки, изготовления, очистки и сверления металлов, а также неметаллов.

Увлекательная история волоконного лазера

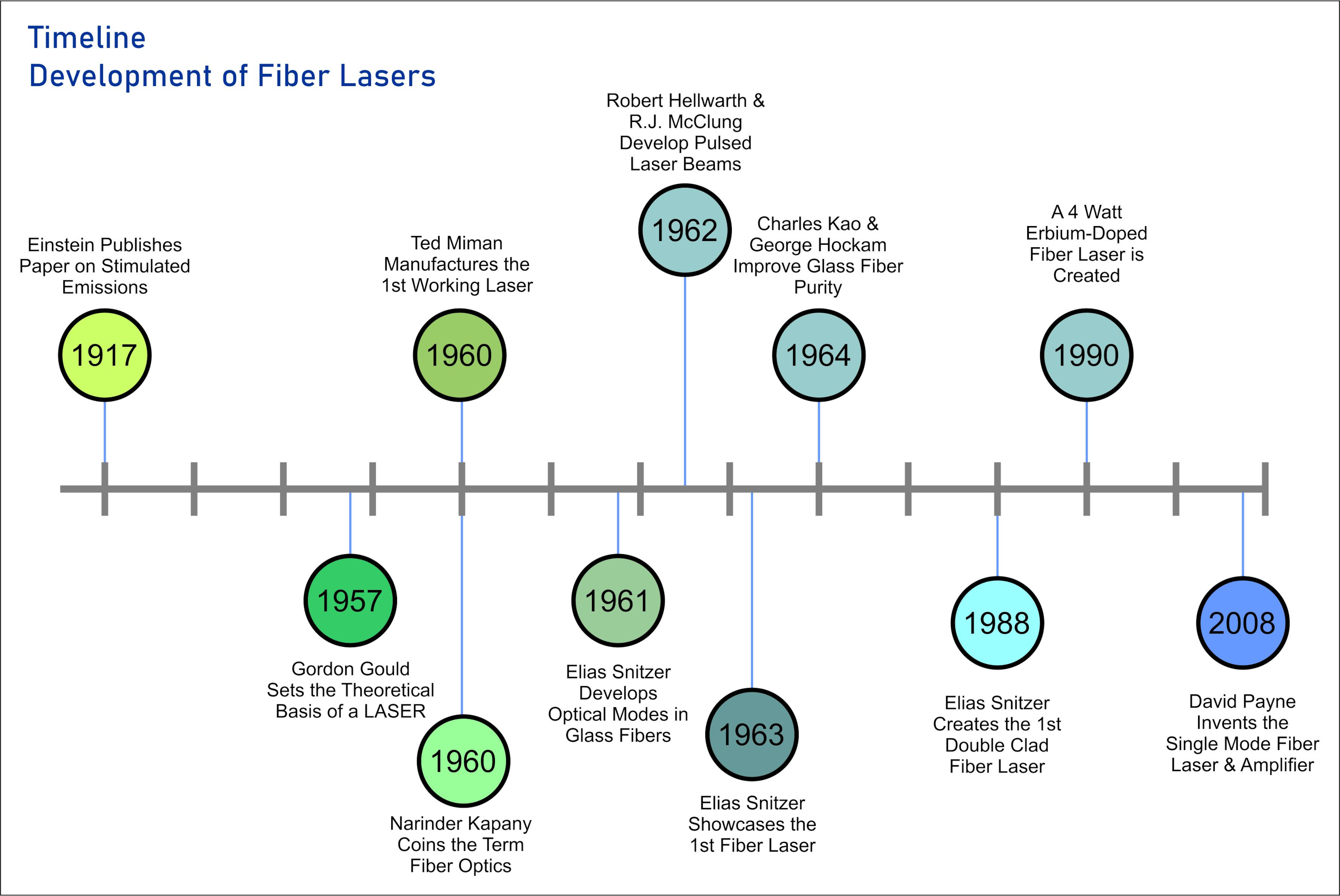

Изобретение современного волоконного лазера — это сложная и увлекательная история, которая длится почти сто лет и в которой участвовало более дюжины ученых. Исследование Альберта Эйнштейна 1917 года в моделируемое световое излучение стало основой для современных лазеров. Эйнштейн предложил теорию о том, что фотографии света могут запускать атомы для испускания других фотонов.

Спустя четыре десятилетия после того, как Эйнштейн (1957) опубликовал свою статью, Гордон Гулд представил базовую структуру усиления видимого света.

Гулд был первым человеком использовать аббревиатуру технологии в своем рабочем блокноте, назвав ее ЛАЗЕР: Усиление света за счет стимулированного излучения.

В то время как Гулд заложил основу лазера, Тед Мейман сконструировал первый функциональный лазер.

Всего через несколько лет после достижения Маймана Элиас Снитцер, работавший в то время над оптоволокном, создал систему, объединяющую две технологии, создав первая волоконная лазерная система в 1963 г..

В 60-х годах оптические волокна все еще было очень сложно производить, и без высококачественных волоконных кабелей волоконный лазер не мог бы конкурировать с газовыми лазерами.

В течение следующих 30 лет несколько ученых, в том числе Снитцер, улучшат конструкцию и представят оптические волокна высокой чистоты, волокна с двойной оболочкой и оптоволоконные кабели, легированные редкоземельными металлами.

В конце 2000-х итальянская компания Salvagnini наконец-то выведет на рынок полнофункциональную машину для резки волоконным лазером. С тех пор волоконные лазеры быстро и неуклонно совершенствуются, чтобы обогнать CO2 лазеры.

После продажи первого волоконного лазерного резака усовершенствования технологии производства, производительности ЧПУ и волоконной оптики еще больше расширили возможности волоконных лазеров.

Как работают волоконные лазеры? — Простое руководство

Современные лазерные лучи — это результат многолетних исследований и десятилетий усовершенствований производственного процесса.

Многие считают волоконные лазерные системы сложной и сложной технологией. Но основные принципы работы очень просты для понимания.

Здесь мы разберем основные этапы работы с волоконным лазером.

Шаг 1 – Инициация источника света

Первым элементом волоконного лазера является источник света. В современных волоконных лазерах для освещения используется полупроводниковый диод. Более высокая мощность приведет к созданию мощного волоконного лазера, но за счет избыточного тепловыделения в источнике света.

Надежная система охлаждения необходима при работе с высокой выходной мощностью, сосредоточенной в таком маленьком пространстве.

Лазеры, используемые для производства в промышленных условиях, невероятно мощные, и стандартного источника света часто недостаточно для таких систем.

В некоторых волоконных лазерах проблема перегрева решается за счет использования нескольких лазерных диодов накачки меньшего размера для заполнения оптоволоконного кабеля светом.

Шаг 2 – Накачать свет в сердцевину оптоволокна

Как только ваш источник света инициализирован, он должен быть направлен на оптоволоконный кабель. Когда свет выходит из диодного источника, он рассеивается во всех направлениях.

Следовательно, непрозрачные более толстые материалы окружают диод, чтобы предотвратить выход света в нежелательных направлениях. Тогда единственная точка выхода света будет в направлении оптического волокна.

Процесс направления все большего количества света в одно оптическое волокно называется накачкой.

Однако оптические волокна также подвержены утечке света. Если вы накачиваете свет в голое волокно, большая часть энергии рассеивается в окружающем пространстве. Таким образом, волокна должны быть покрыты тонким и гибким материалом, предотвращающим утечку света и улучшающим показатель преломления волокна. Волокна объединяются с материалом оболочки, образуя кабель, а сердцевиной кабеля является оптическое волокно.

Шаг 3 – Свет преобразуется в лазерный луч

Когда свет попадает в оптоволоконный кабель, он все еще слишком слаб и несфокусирован. Но когда световые пакеты (фотоны) проходят через волокно, они преломляются внутри и концентрируются. Свет непрерывно отражается внутри волокна, пока не сформируется лазерный луч.

Шаг 4 – Лазерный свет усиливается внутри

Даже после преобразования лазерного луча в когезионный пучок выходная мощность остается относительно низкой. Таким образом, лазер теперь должен быть усилен до тех пор, пока качество луча не улучшится значительно. Амплификация происходит тремя способами.

- Во-первых, оптоволоконные кабели легированы редкоземельными металлами, которые возбуждаются лазерным светом и испускают больше фотонов. Эти дополнительные фотоны обеспечивают дополнительную энергию для лазерного луча.

- Затем оптоволоконный кабель скручивается, чтобы экспоненциально увеличить внутреннее преломление лазерного луча.

- Наконец, отражающие зеркала в конце кабеля предотвращают возврат света к лазерным диодам или преждевременный выход из оптического волокна.

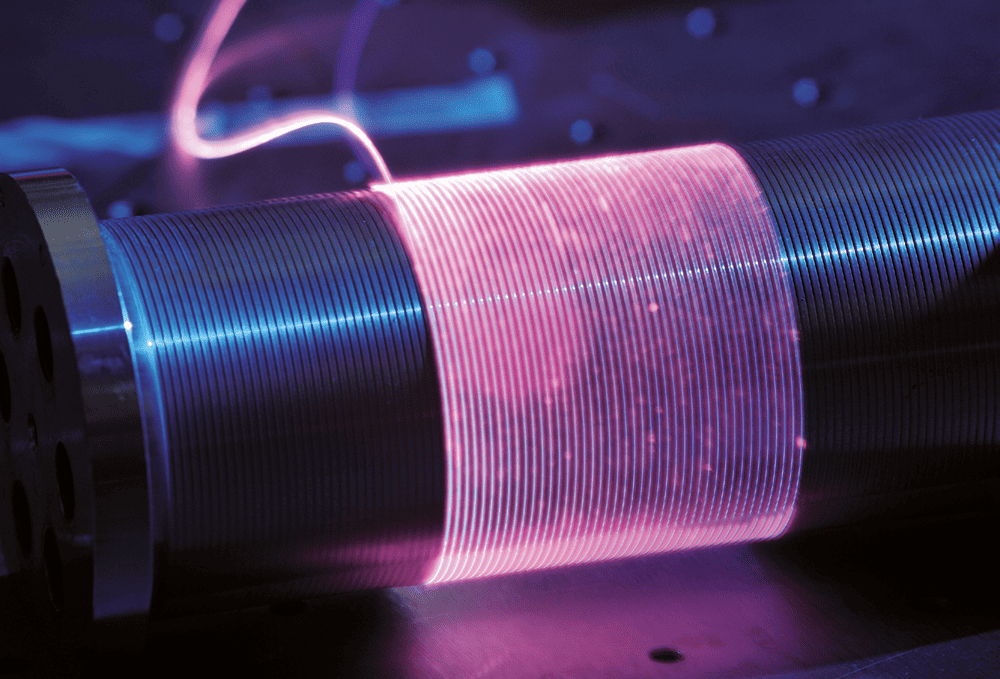

Шаг 5 – Управление длиной волны

Дополнительным шагом для оптимизации выходного сигнала волоконного лазера является контроль длины волны (частоты) конечного луча. Стимулированное излучение молекул имеет разную длину волны и может влиять на качество выходного сигнала лазера. Для управления выходом луча необходимы волоконные брэгговские решетки.

Волоконные решетки Брэгга представляют собой серию дефлекторов, встроенных в оптическое волокно, которые блокируют нежелательные длины волн света и пропускают только нужные волны.

Шаг 6. Система линз формирует и фокусирует лазерный луч

После того, как лазерные диоды накачивают свет в сердцевину оптоволоконного кабеля и формируется лазерный луч, он становится достаточно сильным, чтобы плавить или даже резать материалы. Но в этот момент свет слишком несфокусирован, а диаметр пятна лазера слишком велик.

Серия высококачественных линз формирует лазерный луч в меньшую точку (пятно) и помогает управлять другими параметрами лазера, такими как фокусное расстояние. Линзы более высокого качества обеспечивают лучшее качество луча.

Шаг 7. Электронные дефлекторы меняют направление лазерного луча

После прохождения через усиливающую среду и линзы лазерный луч готов к любому применению. Но управление положением и направлением лазерного луча по-прежнему остается сложной задачей.

Решением является набор дефлекторов (зеркал) с электронным управлением на конце лазерного луча. Когда свет попадает на эти дефлекторы, управляемая компьютером система изменяет угол дефлектора, чтобы контролировать направление волоконного лазера.

Чувствительные части внутри резонатора волоконного лазера не предназначены для перемещения. Используя этот метод, волоконный лазер может оставаться неподвижным, перемещая только лазерный луч.

7 ключевых преимуществ волоконных лазерных станков для вашего бизнеса

Вот краткий список наиболее важных преимуществ, которыми обладают волоконные лазерные станки.

Высокая точность

Одно из самых значительных улучшений волоконных лазеров по сравнению со старыми CO2 лазеры это невероятная лазерная точность. Эта более высокая точность достигается за счет сочетания меньшего диаметра точки и усовершенствований в ЧПУ (цифровое управление).

Волоконные лазеры теперь могут точно и точно перемещаться с точностью до 1000 дюйма. (0.001 дюйма или ~25 микрон).

Энерго эффективность

Электрический КПД лазера измеряется на основе разницы между мощностью, потребляемой от настенной розетки, и выходной мощностью лазерных лучей.

Волоконные лазеры невероятно энергоэффективны и могут преобразовывать до 35% входного электричества в лазерную энергию. Это немного выше, чем у неодимовых лазеров, и почти в два раза выше эффективности CO2.

Компактный размер

Существенным фактором уменьшения размеров волоконных лазеров является отсутствие лазерной трубки. В более старых CO2-лазерах используется громоздкая стеклянная трубка, в которой находится газовая смесь, используемая в качестве усиливающей среды.

Кроме того, использование энергосберегающих диодных лазеров для накачки света в лазерную среду приводит к уменьшению размеров систем охлаждения внутри резонатора волоконного лазера.

Наконец, возможность сворачивать оптоволоконный кабель внутри машины привела к созданию более мощных волоконных лазеров в том же меньшем корпусе.

Гибкость

Волоконные лазеры — это универсальные инструменты, которые можно использовать в различных производственных системах. Например, станок для резки волоконным лазером также может выполнять лазерную гравировку и маркировку.

Уменьшая фокус лазерного луча или используя импульсные волоконные лазеры, вы можете уменьшить выходную мощность и использовать лазер для операций, не связанных с резкой.

За пределами производственного сектора волоконные лазеры используются в медицинском оборудовании, технических измерительных инструментах и многом другом.

Длительный срок службы

Еще одним отличным аргументом в пользу оптоволоконных лазеров является их долгий срок службы и надежность. Стандартный волоконный лазер рассчитан на более чем 30,000 XNUMX часов работы.

Это почти в 15 раз дольше, чем у традиционной газовой лазерной установки. Благодаря высокой долговечности волоконные лазеры также требуют менее частого обслуживания.

Совместимость материалов

Волоконные лазеры в первую очередь рекомендуются для обработки металлов. Вы можете резать, маркировать, очищать, гравировать и сверлить листовой металл и даже более толстые пластины с помощью волоконных лазеров.

Однако волоконные лазеры имеют ограниченную совместимость с неметаллами. Ограниченная совместимость означает, что лазер может гравировать и маркировать, но с трудом режет материал.

Волоконные лазеры меньшей мощности можно использовать для маркировки и резки текстиля, кожи, дерева и т. д.

Более низкие эксплуатационные расходы

Волоконные лазерные станки обеспечивают значительную экономию за счет более высокой энергоэффективности, более низкого энергопотребления и работы без технического обслуживания.

В долгосрочной перспективе ваши годовые затраты на деталь будут значительно ниже, чем у традиционных газовых лазерных решений.

5 удивительных применений волоконных лазеров

Непроизводственные лазерные приложения лучше всего подходят для маломощных диодных лазеров. Хотя волоконные лазеры используются в медицинских областях, лазеры Nd: YAG доминируют в этой области.

Поскольку высокая выходная мощность волоконных лазеров может достигать десятки киловатт, их предпочитают за их производственные возможности. Вот пять наиболее распространенных применений волоконного лазера.

Лазерная резка

Резчики по металлу — одно из самых распространенных применений волоконных лазерных систем. Большая часть современного производства металла включает в себя манипулирование листовым металлом, металлическими трубами или тонкими металлическими пластинами.

Кроме того, лазерная резка волокон превосходно справляется с работой именно с этими типами материалов. Станки лазерной резки варьируются в зависимости от выходной мощности лазерных лучей, размера машины и возможностей автоматизации.

Для точной резки необходимо более высокое качество луча. Следовательно, необходимо использовать высококачественные линзы и регулярно чистить их.

Лазерная гравировка

Волоконные лазеры могут быстро и точно вырезать буквы и сложные узоры в продуктах, которые будут служить до тех пор, пока продукт используется.

Основным вариантом использования лазерной гравировки является объединение лазерных систем с ЧПУ с программным обеспечением для проектирования, что позволяет пользователям создавать подробные и сложные узоры на любом количестве поверхностей.

Лазерная маркировка

Маломощные волоконные лазеры — отличный вариант для маркировки компонентов и изделий. Они могут быстро с высокой точностью и ясностью наносить сведения о продукте и инструкции по технике безопасности на компонент.

Лазерная маркировка часто используется для нанесения логотипов и торговых марок компании на конечный продукт.

Крупные заводы используют волоконные лазерные маркеры для нанесения серийных номеров и номеров партий на небольшие компоненты, такие как микросхемы памяти, печатные платы и автомобильные шасси.

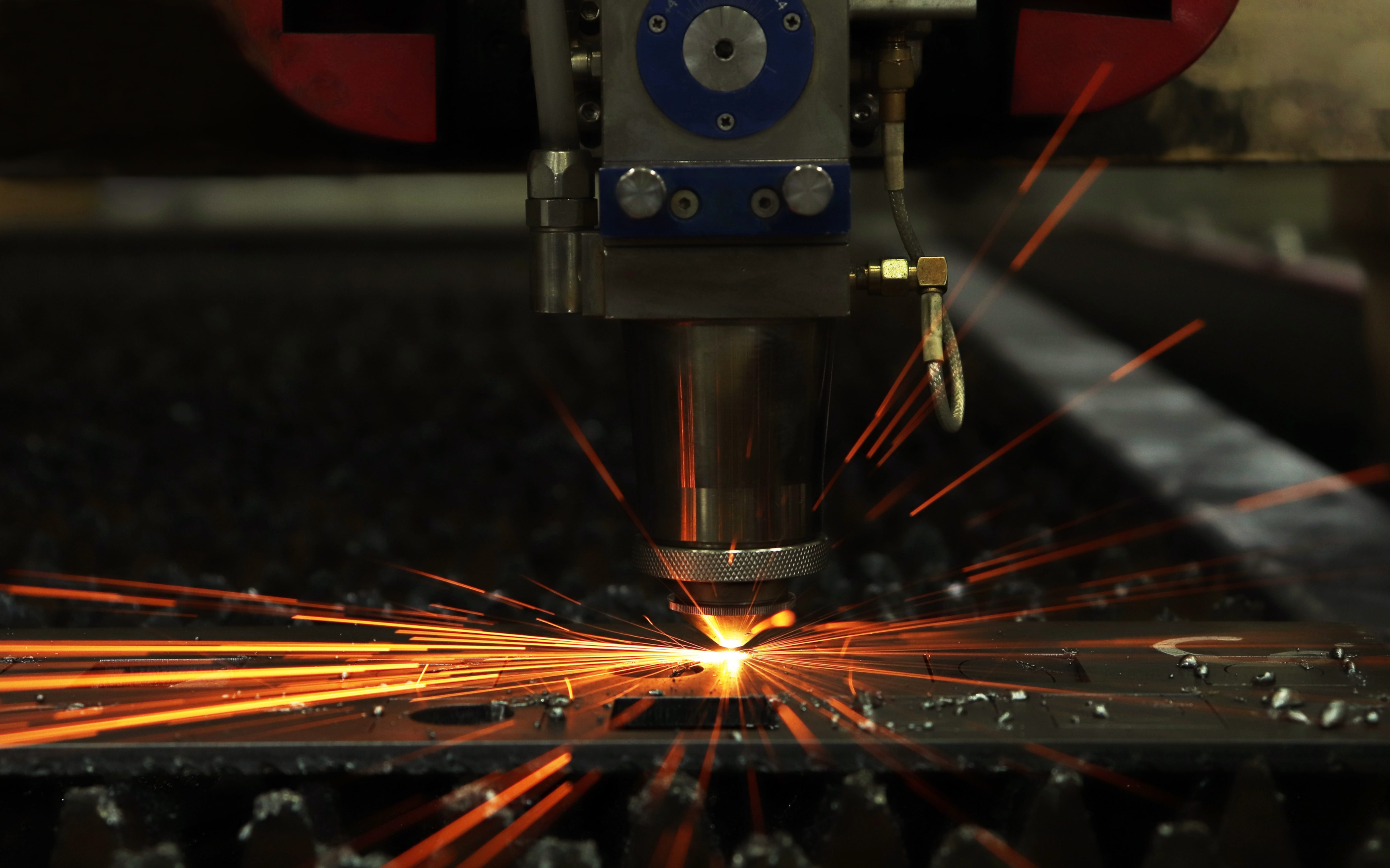

Лазерная сварка

Волоконно-лазерная сварка это высокоточная технология сварки, используемая для соединения двух более тонких листов материала с минимальными следами сварки. Кроме того, возможна сварка пластмасс маломощными или импульсными лазерами.

Лазерная сварка дороже традиционной TIGor MIG-сварка и обычно зарезервирован для специализированных применений, таких как микроскопические сварные швы, сварка драгоценных металлов и т. д.

Лазерная сварка является отличной альтернативой другим методам соединения листового металла, таким как заклепки, поскольку она обеспечивает более гладкое покрытие. Точно так же лазерная сварка предпочтительнее для соединения неметаллов, когда требуются герметичные соединения, а клей (или клеи) не является подходящим вариантом.

Лазерная очистка

Волоконные лазеры также используются для очистки кромок и поверхностей металлов. Ржавые железные детали можно очистить с помощью волоконного лазера за несколько секунд по сравнению с шлифованием. Лазерная очистка также улучшает качество поверхности.

Лазеры также могут удалять следы сварки и металлические заусенцы от других производственных процессов. Лазерная очистка менее распространена в общем производстве из-за ее более высокой начальной стоимости.

Очистка в первую очередь связана с мощностью и стабильностью лазера. Качество луча и фокус являются второстепенными факторами для этого процесса.

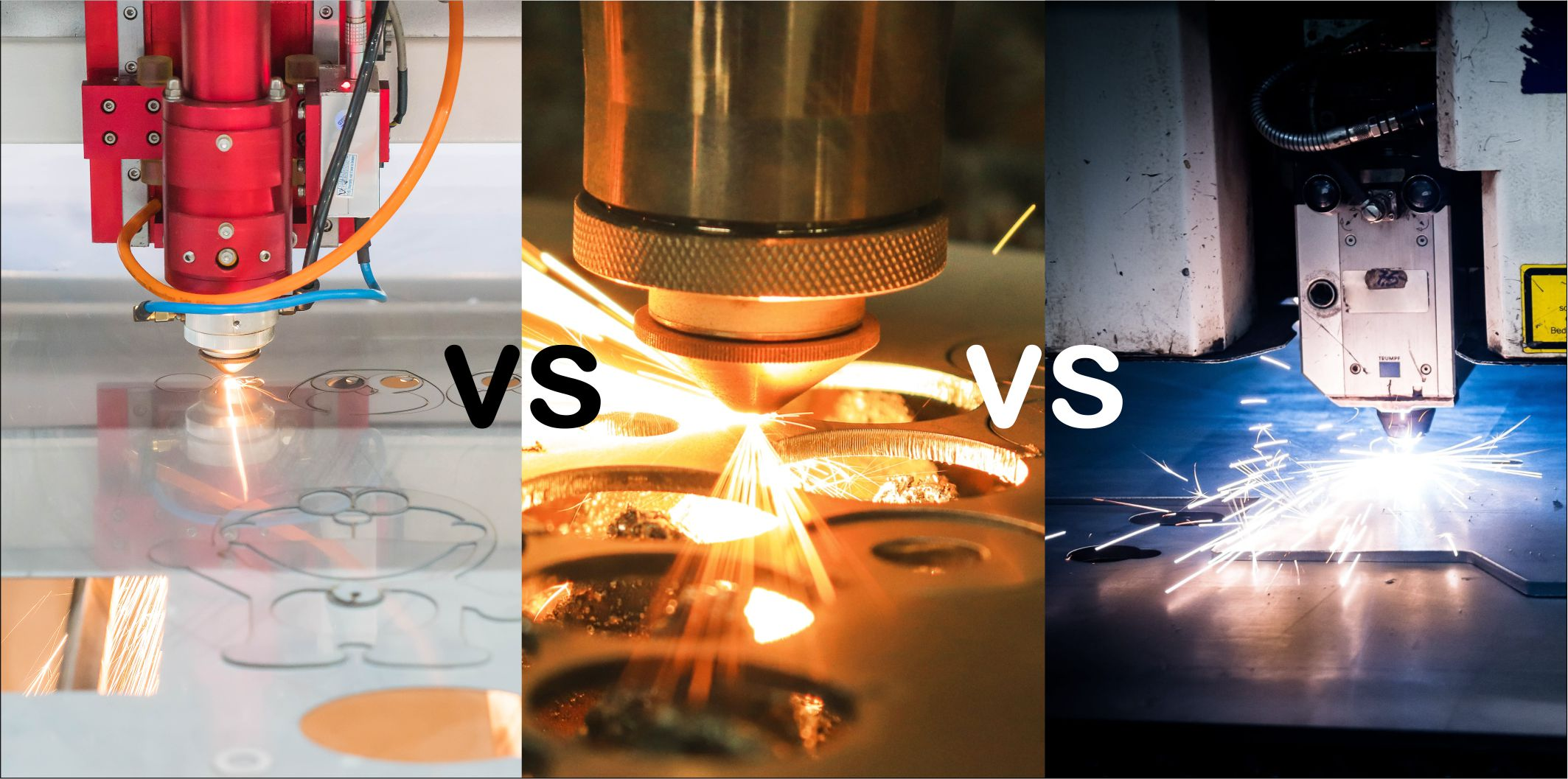

Волоконные лазеры, CO2-лазеры и Nd: YAG-лазеры

До сих пор в этой статье мы сосредоточились только на волоконных лазерах. Однако прямо сейчас доступны еще две лазерные системы, которые популярны и в некоторых случаях лучше оптоволоконных.

CO2 старше волоконных лазеров на полвека и является проверенным и надежным вариантом. Nd: YAG похож на волоконные лазеры и является несколько более новой технологией, которая все еще исследуется. В этом разделе сравниваются три технологии и выделяются их соответствующие преимущества.

Технологии

- CO2 — это более старая лазерная технология, в которой используется электрический ток высокого напряжения для возбуждения молекул газа, генерируя фотоны внутри стеклянной трубки для смеси. Затем эти фотоны усиливаются в лазере с помощью двух внешних отражателей.

- Лазеры Nd: YAG (иттрий-алюминиевый гранат, легированный неодимом) накачивают свет в кристалл неодима, который действует как лазерная среда. Когда вы накачиваете свет в кристалл, возбужденные примеси генерируют фотоны (стимулированное излучение).

- Волоконные лазеры накачивают свет в оптоволоконный кабель, который действует как лазерная среда и усиливает свет внутри благодаря высокому показателю преломления.

Цены

Стоимость лазера варьируются от нескольких сотен долларов (USD) до миллиона. Газовые лазеры самые дешевые $2,000 для начального устройства, в то время как модели начального уровня с оптоволокном и YAG начинаются примерно $15,000 отметка.

Первоначальные инвестиции в газовые лазеры значительно низки, но стоимость обслуживания может начать расти.

CO2-лазеры лучше всего подходят для мелкосерийного производства. В таких ситуациях меньший срок службы и низкая энергоэффективность могут быть оправданы значительным снижением первоначальных затрат.

Размер

СО2-лазеры более громоздкие из-за большой и тяжелой трубки для газовой смеси, используемой для генерации фотонов. Поскольку вы напрямую накачиваете свет в оптоволокно и YAG-лазеры, нет необходимости в стеклянной трубке, генерирующей фотоны.

Волоконные лазерные установки занимают меньше места и обеспечивают более высокое качество луча.

Эффективность

Самая большая потребляемая мощность лазерной системы - это источник света, так как он необходим для усиления.

Поскольку и волоконные, и YAG-лазеры используют энергосберегающие лампы для накачки света в лазерную среду, они имеют более высокую общую эффективность, что приводит к снижению эксплуатационных расходов.

Полупроводниковые лазеры, в которых используются диоды, имеют самый высокий КПД, превышающий 60%, но только при мощности 5-10 Вт.

В этом диапазоне полупроводниковые лазеры полезны только для маркировки и резки фанеры или тканей.

Продолжительность жизни

Срок службы CO2-лазеров является самым низким среди всех лазерных технологий, поскольку трубка для газовой смеси со временем изнашивается и требует замены после 2,000 часов работы.

Напротив, волоконные лазеры могут работать с высокой (пиковой) мощностью в течение всего дня и при этом сохранять свой долгий срок службы. Срок службы неодимовых лазеров такой же, как и у одномодовых волоконных лазеров.

Надежность

Современные оптимизации привели к повышению надежности всех лазерных систем. Вообще говоря, твердотельный лазер и газовый лазер будут иметь одинаковый уровень надежности в оптимальных условиях эксплуатации.

Однако в опасных ситуациях, таких как заводские цеха или химические заводы, газовые лазеры будут менее надежными из-за хрупкости стеклянной лазерной трубки.

Совместимость материалов

Лазеры CO2 совместимы с самыми разнообразными материалами, поскольку их можно использовать на металлах, пластмассах, полимерах, дереве и т. д. Они ограничены только металлическими поверхностями с высокой отражающей способностью, такими как бронза или медь, поскольку большая часть лазерной энергии отражается от поверхности.

YAG-лазеры имеют достаточно высокую совместимость с металлическими материалами, но совместимы только с некоторыми керамическими неметаллами.

Волоконные лазеры — лучшее из обоих миров, поскольку они имеют почти универсальную совместимость с металлами, в том числе с сильно отражающими поверхностями, и достойную совместимость с неметаллами.

Какой тип волоконного лазерного станка лучше всего подходит для ваших нужд?

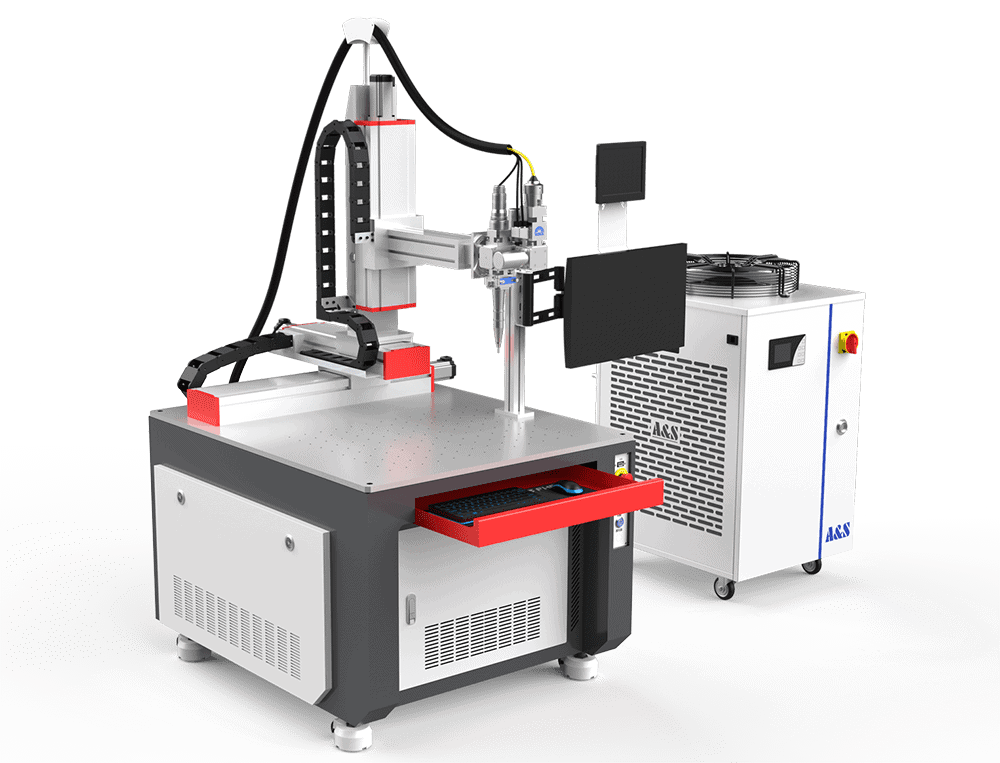

Волоконные лазерные станки — это универсальное, гибкое и экономичное решение для малого и среднего бизнеса. Тем не менее, очень важно купить машину, которая наилучшим образом соответствует вашим потребностям.

Тем более, что машины с волоконным лазером имеют более высокую первоначальную стоимость инвестиций, выбор подходящей машины для вашего бизнеса может значительно сократить период возврата инвестиций (ROI).

Вот основные факторы, которые вы должны учитывать перед покупкой волоконного лазера.

Применение лазера

Опишите ваш основной вариант использования волоконного лазера. Если вы в основном работаете с изготовлением листового металла, покупка станка для резки волоконным лазером будет разумным бизнес-решением. Вы получаете выгоду от разнообразной совместимости металлов.

Машины для лазерной очистки, маркировки и сварки — это универсальные инструменты, предназначенные только для одной цели. Если вы не можете в полной мере использовать эти машины на регулярной основе, то лучше их избегать.

Размер машины

Несмотря на то, что машины с волоконным лазером небольшие и компактные, им все же требуется достаточное пространство для передышки.

У вас должно быть достаточно свободного пространства вокруг машины для хорошей циркуляции воздуха, чтобы лазер не перегревался.

Кроме того, у вас должно быть достаточно места для перемещения, чтобы кто-то случайно не столкнулся с машиной во время ее работы.

Вы также должны предусмотреть достаточную вентиляцию при резке пластика или некоторых опасных материалов, которые могут выделять опасные пары.

Мощность лазера

Мощные волоконные лазеры в основном предназначены для резки толстых металлических блоков. Большинство отраслей промышленности не выиграют от твердотельного лазера мощностью 10 кВт.

Лазерная маркировка требует наименьшего количества энергии, в то время как гравировка, очистка и резка требуют различных уровней мощности в зависимости от условий эксплуатации.

Избегайте мощных лазеров, если они не приносят существенных преимуществ вашему бизнесу.

Стоимость сверхурочных

Твердотельный лазер, как и волоконный, обычно будет стоить при первоначальной покупке дороже, чем CO2-лазер.

Тем не менее, волоконные лазеры имеют более низкие эксплуатационные расходы из-за их отличной эффективности даже при поражении мощных целей.

Волоконные лазеры также считаются необслуживаемыми из-за их исключительно длительного срока службы.

Режим работы

Лазеры могут работать в двух режимах в зависимости от приложения.

- Режим непрерывной волны – В этом режиме фотоны будут выходить из станка непрерывной волной, а лазер непрерывно бомбардирует поверхность заготовки. Работа в режиме непрерывной волны также может привести к появлению прижогов на краях заготовки.

- Импульсный режим – В этом режиме фотоны выходят из машины короткими импульсами, называемыми импульсами. Импульсные волоконные лазеры направляют меньше энергии в заготовку и снижают вероятность нежелательного плавления или деформации. Длительность импульса лазера определяет энергию импульса лазера. Более длительные периоды приведут к большему выходу энергии.

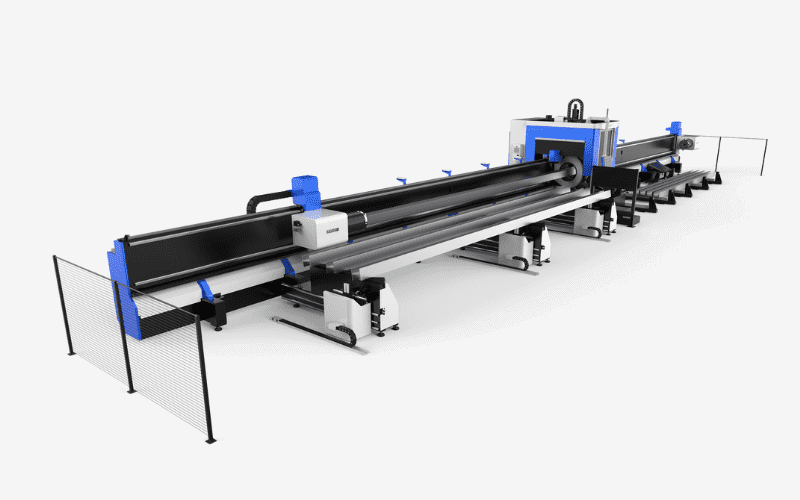

Производственная мощность

В большинстве лазеров используется стационарная рабочая кровать. Размер станины ограничивает производственные мощности волоконных лазерных станков.

Больший размер кровати был бы необходим для более крупных предприятий, которым требуется быстрое время выполнения работ, но он не будет жизнеспособным для массового производства.

Помимо размера станины, в некоторых станках для волоконной лазерной резки используется система подачи рулонов.

Здесь основной корпус волоконного лазера прикреплен к разматывателю листового металла, который непрерывно подает металл в машину.

Лазерные системы с катушечным питанием обычно зарезервированы для крупносерийных и несложных производственных циклов.

Заключение

Системы волоконного лазера зародились как неподдающаяся проверке теория в уме Эйнштейна и постепенно превратились в один из самых инновационных современных инструментов. Эти лазеры являются универсальными инструментами, которые являются важной частью нескольких отраслей, включая металлообработку, робототехнику, хирургию и многое другое. Волоконные лазерные станки, получившие высокую оценку за компактность и эффективность, теперь более доступны, чем когда-либо прежде.

Кроме того, широкая совместимость материалов волоконных лазерных систем дает им преимущество перед другими процессами изготовления металлов.

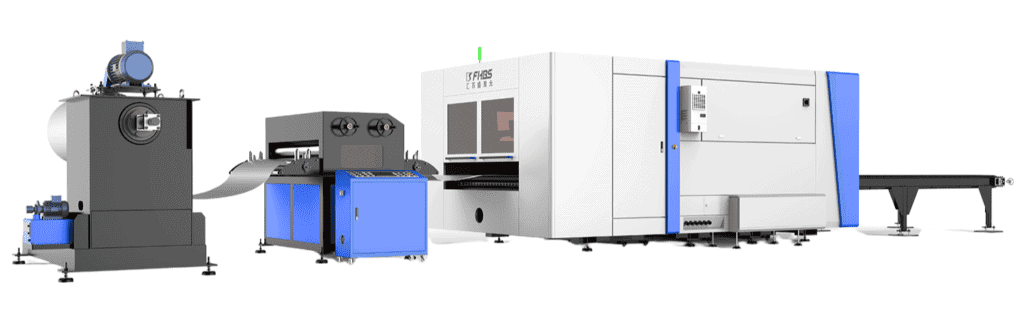

Получите высококачественный волоконный лазер сегодня!

Байсон является многолетним производителем прецизионных станков для лазерной резки. Наши лучшие в своем классе волоконные лазерные системы поставляются по всему миру более чем Гражданам 100 стран по всему миру.

Мы предлагаем дополнительные услуги, такие как приложение для предварительной покупки оценка и тщательный обучение операторов программу.

Наш каталог включает в себя мощные и надежные волоконные лазеры и лазеры на углекислом газе.

Успешный бизнес нуждается в качественных инструментах. Получите лучший волоконный лазерный станок сегодня!