Краткий обзор

Прежде чем углубляться в подробности, ознакомьтесь с этим быстрым сравнением современной обработки с рулонной подачей и традиционных систем лазерной резки.

| Характеристики | Станок для лазерной резки с рулонным питанием | Традиционная лазерная резка |

| Мелкое и среднее производство | Неподходящий | Подходящий |

| Крупносерийное производство | Подходящий | Неподходящий |

| Скорость производства | Высший | Опустите |

| Объем производства | Большой | |

| Подача материала | Автоматический и непрерывный. | Ручной/полуавтоматический |

| Лом производства | Менее 13% | До 25% |

| Толщина материала | Подходит для меньшей толщины | Подходит для более толстого материала |

| Экономия материала | огромный | Ничто |

| Хранение сырья | Легко | Жесткий |

| Начальная стоимость машины | Высший | Опустите |

| Эксплуатационные расходы | Одна и та же | Одна и та же |

| Общая экономия затрат | Высший | Опустите |

| Ручной труд | Нет | Да |

Почему станки для лазерной резки с рулонной подачей лучше, чем традиционные системы резки?

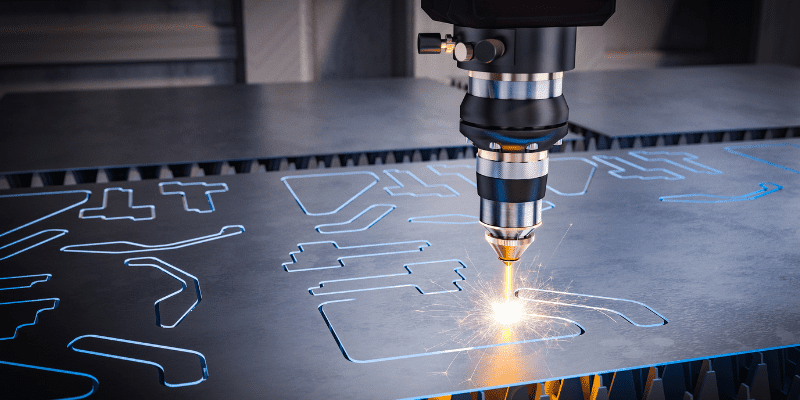

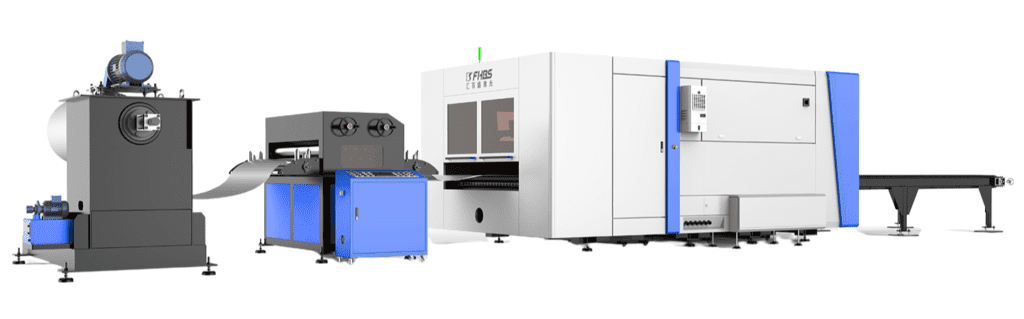

Современные спиральная лазерная резка и вырубные машины используют рулонный материал, который непрерывно подает материал в машину. Такие запасы рулонов крепятся к станкам лазерной резки, где материал подается в соответствии с требованиями.

При традиционных процессах листовой подачи в машину с одного конца подается большой прямоугольный металлический кусок определенной длины и ширины, из которого изготавливаются различные металлические детали. Обычно это делается с помощью автоматического портала, роботизированного манипулятора или ручного оператора.

Как вы можете видеть, существует резкий контраст в материальных затратах обеих машин. Давайте обсудим главное Преимущества лазерных станков с катушечным питанием над обработкой листового металла.

автоматизация

Системы рулонной подачи значительно сокращают время загрузки и разгрузки сырья. Хотя в небольших масштабах это может не иметь большого значения, при массовом производстве это может сэкономить огромное количество времени.

Поскольку процесс автоматизирован, нет необходимости вручную изменять размеры листового металла для разных металлических деталей, что позволяет сократить количество циклов. В некоторых случаях весь производственный цикл проходит без вмешательства человека, что снижает элемент человеческой ошибки. От оператора требуется только контролировать весь процесс.

Оптимизированное вложение

Нестинг относится к размещению узора и форм на материале. Благодаря автоматической подаче рулонов оптимизируется раскрой листового лазера. Раньше раскладывать сложные и крупные детали было довольно сложно из-за ограничений по сырью. Максимально увеличивает потенциал гнездования, что невозможно при традиционном станки для лазерной резки листового металла.

Оптимизация материалов

Улучшение плана раскладки напрямую влияет на потери материала. Подсчитано, что от 16% до 33% материала можно сэкономить с помощью станков для лазерной резки с рулонной подачей. Это огромно, учитывая такие материалы, как нержавеющая сталь стоят довольно дорого.

При резке длинной металлической детали длина сырья может серьезно повлиять на производительность задач на традиционных станках, но это не проблема для машин с рулонной подачей, поскольку длину металлического листа можно увеличивать или уменьшать по мере необходимости. Таким образом, он имеет очень высокий коэффициент использования материала.

Меньше лома

Благодаря высокой оптимизации материалов в процессе изготовления и раскроя количество образующихся отходов неизбежно будет сведено к минимуму. По оценкам, станки для лазерной резки с рулонной подачей производят на 3–10 % меньше лома, чем производство листового металла. Это отличная новость для вас, если вы владеете бизнесом по производству листового металла.

Наилучшей практикой является разрезание рулона металлического листа точно по ширине детали. Удаление лома также происходит автоматически, что еще больше сокращает время выполнения заказа.

Экономия времени и средств

Каждый производитель старается сократить время и затраты. Хорошей новостью является то, что машины с рулонной подачей ориентированы на оба этих аспекта.

Вы сможете сэкономить на хранении заготовок из листового металла различной длины и ширины. Кроме того, возникают дополнительные затраты на подачу металлических заготовок в лазерные резаки. Как вы понимаете, переносить длинные панели (пять и более метров) непросто.

Вместо этого металлические рулоны компактны, имеют различную длину и очень прибыльны при непрерывной подаче.

С помощью этих машин вы также можете снизить стоимость и неэффективность ручного труда.

Встреча с новыми вызовами

Лазерная резка стало лучше На протяжении многих лет. Он перешел от простого нишевого производства к полноценному массовому производству в современной промышленности. Лазерная резка с подачей рулонов является следующим шагом в этой эволюции. Он совершенствуется в обработке листового металла, сложных материалов и сложных форм за более короткие сроки.

Минусы станка для лазерной резки с рулонной подачей

Было бы справедливо обсудить некоторые недостатки лазерной резки с подачей рулонов, чтобы сохранить беспристрастность. Во-первых, змеевиковая система не подходит для мелкосерийного производства. Даже в среднем масштабе вы не найдете много преимуществ, потому что стоимость замены катушки выше. Кроме того, лучше избегать деталей различной толщины и ширины.

Наилучший сценарий для систем резки с рулонной подачей и систем пробивки с рулонной подачей в крупносерийном производстве. Во-вторых, первоначальная стоимость змеевиковой системы выше, поэтому перед инвестированием в эту технологию необходимо подготовить технико-экономическое обоснование.

Наконец, многие компании привыкли к изготовлению листового металла, а их персонал обучен старым технологиям. Таким образом, может возникнуть затруднение с переходом на обработку катушек. Однако преимущества перехода на систему с катушечной подачей перевешивают недостатки.

Простые формулы для эффективной обработки с рулонной подачей

Оборудование с рулонной подачей лучше всего подходит для бережливого производства и повышения эффективности. Поскольку эта технология является относительно новой, вам могут потребоваться определенные расчеты для эффективного планирования производства. Независимо от того, являетесь ли вы владельцем бизнеса или руководителем производства, нанятым для наблюдения за процессом рулонной подачи, мы предусмотрели вас.

Важные термины, которые следует помнить

Внутренний диаметр (ID)

ID - это просто внутренний размер отверстия наматывающего устройства. Вы встретите наиболее распространенные из них между 500 мм и 610 мм.

Наружный диаметр (OD)

Внешний диаметр относится к диаметру рулона, взятому из центра перематывателя. Это также зависит от размеров разматывателя, установленного на машине с рулонной подачей.

Тип материала (D) и вес

Типы материалов предоставляют обширную информацию о внутренних свойствах материала. Для наших расчетов мы будем использовать плотность материала (D) в кг/м3. Вес относится к общей массе металлического рулона.

Длина, ширина и толщина полосы

Листовой металл, размотанный для обработки, называется полосой. Не следует путать ее с общей длиной катушки, обозначенной буквой «L» в следующих расчетах. Точно так же ширина (W) и толщина (T) полосы являются важной информацией для наших расчетов.

Рассчитать длину катушки

· Когда известны внутренний диаметр, внешний диаметр и толщина.

1. Начните с расчета объема всей металлической катушки. Подставьте значения в следующую формулу.

«V (мм ^ 3) = (3.14/4) * (внешний диаметр ^ 2 мм — внутренний диаметр ^ 2 мм) * (Ш мм)»

2. Получив значение объема, подставьте его в следующее уравнение. Вы найдете общую длину (L) в метрах.

«Д (м) = (В) / (Вт*Т*1000)»

· Когда известны вес, тип материала, ширина и толщина.

1. Гораздо проще определить длину катушки, исходя из веса и типа материала. Подставьте значения в это уравнение. Окончательное значение будет в метрах.

«Общая длина (L) = (Вес (кг))/(D (кг/м^3) * Ширина (м) * T (м))»

Рассчитать время работы

Важно знать общее время работы рулона листового металла. Вот как вы можете это сделать.

1. Во-первых, рассчитайте количество вложенных деталей в листовой металл.

Количество деталей (N) = общая длина (L) / длина детали

2. Узнайте время цикла по умолчанию, необходимое для обработки. Эта информация доступна оператору станка. Если детали имеют переменную длину и время цикла, используйте средние значения. Это даст разумную оценку.

(Время работы катушки в минутах) = (N)*(время цикла (секунды))/60

Рассчитать вес рулона листового металла

1. Начните с расчета объема катушки.

«V (мм ^ 3) = (3.14/4) * (внешний диаметр ^ 2 мм — внутренний диаметр ^ 2 мм) * (Ш мм)»

2. Умножьте объем на плотность материала. Следите за тем, чтобы единицы измерения были одинаковыми.

«Вес (кг) = V (мм^3) * D (кг/мм^3)»

Заключение

Лазерная резка с рулонной подачей больше не ограничивается конкретной нишей отрасли, поскольку технология продолжает развиваться. Мы рассмотрели все преимущества, которые вы ожидаете от перехода на обработку рулонов.

Мы также обсудили некоторые ограничения оборудования с рулонной подачей и поделились быстрыми формулами, которые помогут вам эффективно управлять производством с рулонной подачей.

Изучив все эти знания, вы лучше поймете обработку рулонов, что приведет к успеху в бизнесе.

Получите высокотехнологичные станки для лазерной резки с подачей рулонов от Baison Laser

Ни для кого не секрет, что для производства высокого уровня требуется первоклассное оборудование. Здесь в Байсон ЛазерМы понимаем потребности рынка, поэтому производим волоконные лазерные станки премиум-качества для ведущих отраслей промышленности.

Наша компания специализируется на исследованиях и разработках, что позволяет нам выполнять заказы в соответствии с вашими потребностями. Мы также предлагаем услуги по установке и рекомендации для наших уважаемых клиентов.

Лазер Baison гарантирует, что качество продукции соответствует международным стандартам, и предлагает нашим клиентам лучшие цены и гарантии. И так, чего же ты ждешь? Получите предложение сейчас.