В этом посте мы дадим определение технологии лазерной резки, рассмотрим ее аксессуары, предоставим советы и рекомендации по максимальному увеличению производительности, рассмотрим несколько примеров изготовления листового металла и поделимся передовым опытом для станков лазерной резки. Присоединяйтесь к нам, чтобы раскрыть весь потенциал лазерной резки для максимальной производительности при изготовлении листового металла.

Технология лазерной резки

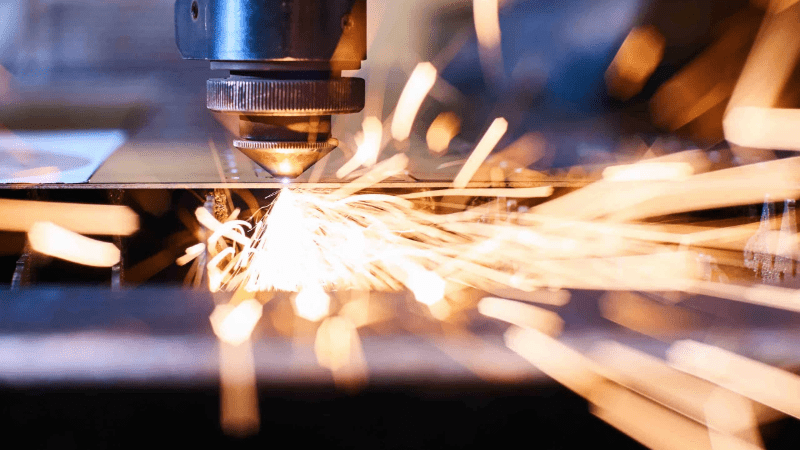

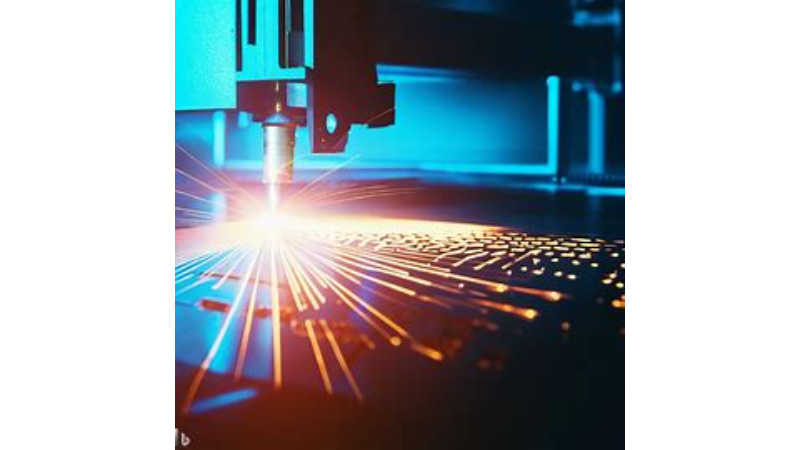

Лазерная резка Технология представляет собой бесконтактный термический процесс изготовления, в котором используется сфокусированный мощный лазерный луч для резки или гравировки материалов с исключительной точностью и аккуратностью. Термин «лазер» является аббревиатурой от «Усиление света за счет стимулированного излучения», что объясняет основной принцип технологии.

Что такое процесс лазерной резки?

Процесс начинается с цифрового дизайна, который затем преобразуется в формат, который может интерпретировать станок для лазерной резки. Материал размещается на лазерной резке всего листового металла в станине, а настройки станка настраиваются для получения оптимальных результатов.

Когда лазерная режущая головка из цельного листового металла движется по заданной траектории, интенсивное тепло луча плавит, сжигает или испаряет материал, создавая чистые и точные разрезы. В зависимости от материала и области применения вспомогательный газ может использоваться для повышения качества, скорости и эффективности резки.

Как выбрать правильную мощность лазера для металла разной толщины?

Выбор правильной мощности лазера для металла разной толщины имеет решающее значение для достижения оптимальных результатов резки, поскольку он влияет на скорость, точность и качество резки. Вот советы по дизайну и некоторые общие рекомендации, которые помогут вам выбрать подходящую мощность лазера для металла различной толщины:

1. Тонкие металлы (до 3мм):

Для резки тонких металлов, таких как алюминий, высокоуглеродистая сталь, нержавеющая сталь или низкоуглеродистая сталь, обычно достаточно мощности лазера от 500 до 1000 Вт. Лазеры с меньшей мощностью обеспечивают более высокую точность и могут достигать более высоких скоростей резки тонких материалов, не вызывая чрезмерного плавления или горения.

2. Металлы средней толщины (от 3 мм до 12 мм):

Мощность лазера от 1000 до 3000 Вт обычно рекомендуется для резки металлов средней толщины. Эта более высокая мощность обеспечивает более высокую скорость резки и эффективную обработку более толстого сырья без ущерба для качества толщины металла.

3. Толстые металлы (12 мм и выше):

Мощность лазера 3000 Вт и выше часто необходима для резки толстых металлов. Эти мощные лазеры могут более эффективно проникать в более толстые материалы и испарять их, обеспечивая чистые и точные разрезы. Однако при резке очень толстых материалов может потребоваться более низкая скорость резки для сохранения качества и предотвращения перегрева.

Важно отметить, что эти рекомендации являются общими и могут варьироваться в зависимости от конкретного типа металла, системы лазерной резки и желаемого качества резки.

Для достижения наилучших результатов важно ознакомиться с рекомендациями производителя станка для лазерной резки и провести испытания материала, чтобы точно настроить мощность лазера, глубину резки, скорость и другие параметры для вашего конкретного применения.

Как лазерный свет создает траекторию луча высокой интенсивности?

Процесс усиления лазерного излучения для создания светового луча высокой интенсивности включает в себя несколько основных компонентов и этапов, которые можно кратко описать следующим образом:

1. Среднее усиление:

Активная среда — это материал, который может поглощать энергию из внешнего источника и сохранять ее в своих атомах или молекулах. Затем эта энергия высвобождается в виде когерентного света, когда атомы или молекулы возвращаются в свои более низкие энергетические состояния. Усиливающая среда может быть твердой (например, кристаллы), жидкой (растворы красителей) или газообразной (например, CO2 или смеси гелия и неона).

2. Энергетический насос:

Внешний источник энергии, называемый насосом, подает энергию в усиливающую среду. Такой накачкой может быть электрический разряд, лампа-вспышка, химическая реакция или другой источник лазера, в зависимости от типа используемого лазера. Насос возбуждает атомы или молекулы в усиливающей среде, переводя их в более высокое энергетическое состояние.

3. Инверсия заселенностей:

Когда число атомов или молекул в более высоком энергетическом состоянии превышает число атомов в более низком энергетическом состоянии, достигается состояние, называемое инверсией населенностей. Это важное требование для лазерного действия, поскольку оно позволяет усиливать свет.

4. Оптический резонатор:

Усиливающая среда помещается в оптический резонатор, состоящий из набора зеркал, одно из которых является частично отражающим. Эти зеркала выровнены параллельно друг другу, создавая резонансную камеру, в которой свет может отражаться вперед и назад.

5. Вынужденное излучение:

Когда свет проходит через усиливающую среду, он взаимодействует с возбужденными атомами или молекулами, заставляя их высвобождать накопленную энергию в виде дополнительного когерентного света посредством процесса, называемого вынужденным излучением. Этот новый излучаемый свет находится в фазе с первоначальным светом, который усиливает интенсивность света.

6. Непрерывное усиление:

Свет непрерывно отражается между зеркалами внутри оптического резонатора, многократно проходя через усиливающую среду. Каждый проход приводит к дальнейшему усилению света за счет вынужденного излучения.

7. Высокоинтенсивный лазерный луч:

Частично отражающее зеркало в оптическом резонаторе пропускает небольшую часть усиленного света. Этот исходящий свет образует высококонцентрированный лазерный луч высокой интенсивности, который можно направить и сфокусировать на определенную цель для различных применений, таких как резка, лазерная гравировка или сварка.

Процесс усиления лазерного излучения для создания высокоинтенсивного луча представляет собой тонкий баланс управления усиливающей средой, накачкой энергии, оптическим резонатором и инверсией населенностей для достижения желаемой выходной мощности и качества луча.

Аксессуары в процессе лазерной резки

В процессе лазерной резки необходимы несколько ключевых аксессуаров, обеспечивающих оптимальную производительность, точность и безопасность. Некоторые из основных аксессуаров для волоконного лазера включают:

1. Режущая головка:

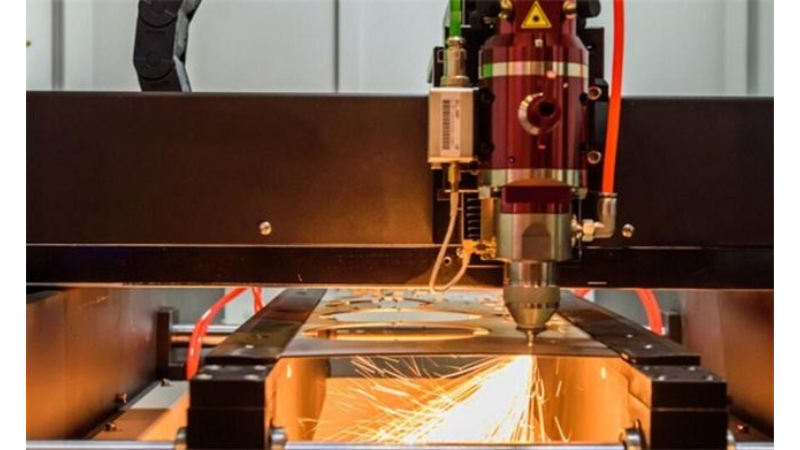

Режущая головка является жизненно важным компонентом станка для лазерной резки, так как в ней находятся фокусирующая линза и режущее сопло. Он направляет лазерный луч на материал и поддерживает правильную фокусировку.

Режущая головка обычно устанавливается на системе перемещения, такой как портал или роботизированная рука, что позволяет ей перемещаться по траектории резки в соответствии с проектными требованиями. Высококачественные режущие головки часто имеют такие функции, как автоматическая регулировка фокуса и защита от сбоев.

2. Защитная линза:

Команда защитные линзы волоконных лазерных резаков, также известное как покровное стекло или покровное стекло, является важным аксессуаром режущей головки. Это барьер между зонами фокусировки и резки, защищающий линзу от мусора, пыли и расплавленного материала, образующихся в процессе резки.

Защитная линза обычно изготавливается из высококачественного прочного материала, такого как плавленый кварц или кварц, который может выдерживать высокие температуры и обеспечивает превосходную оптическую прозрачность. Регулярная очистка и осмотр защитной линзы необходимы для поддержания производительности резки и продления срока службы фокусирующей линзы.

3. Режущая насадка:

Режущая насадка является важным компонентом режущей головки, которая направляет лазерный луч и вспомогательный газ на разрезаемый материал. Форма и размер сопла могут существенно повлиять на процесс резки, поскольку они влияют на поток газа, стабильность лазерного луча и ширину пропила.

Режущие сопла бывают различных конструкций и размеров, каждый из которых подходит для определенных материалов, толщин и условий резки. Выбор правильного режущего сопла и его надлежащее обслуживание имеют решающее значение для достижения оптимального качества, скорости и эффективности лазерной резки.

4. Вспомогательная газовая система:

Система вспомогательного газа снабжает режущее сопло сжатым газом, таким как кислород, азот или сжатый воздух. Этот газ помогает удалить расплавленный материал из зоны резки, предотвращает окисление и охлаждает материал. Система вспомогательного газа обычно включает в себя газовые баллоны, регуляторы, шланги и устройства управления потоком.

5. Чиллер:

Мощные станки для лазерной резки выделяют значительное количество тепла, которое необходимо эффективно рассеивать для поддержания производительности и долговечности системы. Чиллер — это система охлаждения, в которой хладагент циркулирует через компоненты лазера, такие как лазерный источник и оптика, для отвода избыточного тепла и поддержания стабильной рабочей температуры.

6. Система дымоудаления:

Лазерная резка может производить вредные пары, дым и твердые частицы, особенно при резке пластика или металла, покрытых краской или другими химическими веществами. Система удаления дыма, состоящая из вентилятора, фильтров и воздуховодов, помогает улавливать и удалять эти загрязняющие вещества из зоны резки, обеспечивая безопасную и чистую рабочую среду.

Эти принадлежности играют решающую роль в процессе лазерной резки. Их следует выбирать, устанавливать и обслуживать с осторожностью, чтобы обеспечить наилучшие результаты проекта лазерной резки и продлить срок службы станка для лазерной резки.

Увеличение производительности: советы и рекомендации по изготовлению листов

Оптимизация различных аспектов процесса необходима для максимизации производительности при лазерной резке. Вот несколько советов и приемов для достижения этой цели:

Совет 1. Улучшите качество резки

Для достижения хорошего качества резки необходимо найти правильный баланс между мощностью лазера и настройками скорости резки. Высокая мощность лазера может вызвать чрезмерное расплавление материала и появление зон термического влияния, а низкая мощность может привести к неполному резу.

Точно так же высокая скорость резания может поставить под угрозу точность, а низкая скорость может привести к накоплению тепла. Чтобы обеспечить чистые и точные разрезы, выполните тесты, чтобы определить оптимальные настройки для той же толщины и толщины материала, с которым вы работаете.

Совет 2: Максимизируйте скорость производства

Выберите правильные параметры резки и высококачественную систему перемещения, чтобы максимально увеличить скорость производства при сохранении высоких допусков на размеры. Выбирайте передовые станки для лазерной резки с такими функциями, как автоматическая регулировка фокуса и управление ускорением.

Кроме того, программное обеспечение для раскроя может помочь оптимизировать схемы и траектории резки, сократить время простоя и повысить общую эффективность.

Совет 3: Минимизируйте шероховатость поверхности

Шероховатость поверхности можно свести к минимуму, используя соответствующие настройки мощности лазера и вспомогательный газ, такой как сжатый воздух или азот. Высокая мощность лазера может вызвать чрезмерное плавление, приводящее к шероховатым краям, в то время как низкая мощность может привести к переплавлению металлов, что приведет к образованию сколов.

Кроме того, выбор подходящего вспомогательного газа и давление помогает удалить расплавленный материал, предотвращает окисление и охлаждает материал, обеспечивая более гладкую резку.

Совет 4: Добивайтесь желаемых форм и острых углов

Чтобы создавать сложные формы с параллельными линиями и острыми углами, точно запрограммируйте траекторию луча и соответствующим образом отрегулируйте параметры резки, такие как мощность, скорость и давление газа. Возможно, вам придется уменьшить скорость резки и на мгновение увеличить мощность лазера для прямых линий и острых углов, чтобы обеспечить точный разрез.

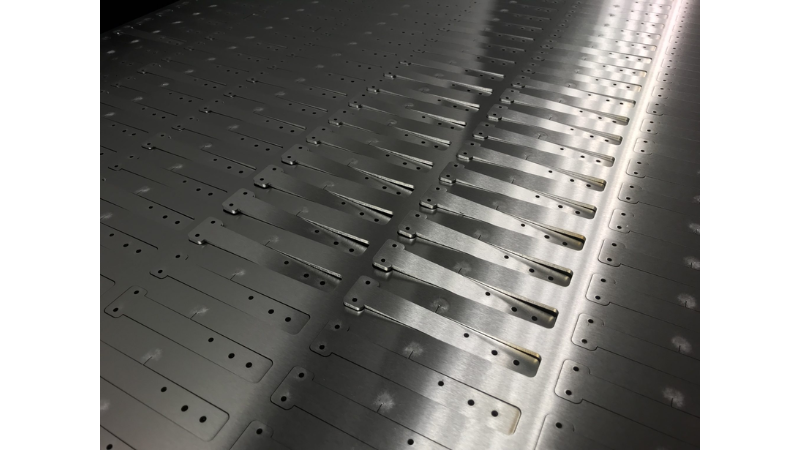

Совет 5: сведите к минимуму отходы материала

Чтобы свести к минимуму отходы материала и снизить производственные затраты, используйте программное обеспечение для раскроя, чтобы оптимизировать расположение деталей на используемом материале для производства листового металла, максимально используя материал и сводя к минимуму отходы.

Кроме того, техническое обслуживание режущего оборудования, такого как режущая головка, линзы и сопла, обеспечивает постоянное качество резки и снижает вероятность брака деталей, что еще больше снижает отходы и производственные затраты на листовой металл.

Как станки для лазерной резки могут создавать высокоточные детали?

Станки лазерной резки могут создавать точные детали используя следующие функции и возможности станков:

1. Качество дальнего света:

Станки для лазерной резки производят сфокусированный лазерный луч высокой интенсивности с превосходным качеством. Это позволяет различным лазерным резчикам выполнять чистые и точные разрезы с минимальной шириной пропила и зонами термического влияния, в результате чего получаются высококачественные детали с жесткими допусками.

2. Процесс бесконтактной резки:

Как бесконтактный метод резки, лазерная резка устраняет необходимость в физических инструментах, снижая риск деформации или повреждения материала. Это гарантирует, что детали сохранят точность размеров и чистоту поверхности.

3. Точное управление движением:

Станки для лазерной резки часто используют усовершенствованные системы управления движением, такие как контроллеры ЧПУ, линейные двигатели или сервоприводы, для направления режущей головки по желаемой траектории резки с высокой точностью и повторяемостью.

4. Программируемые параметры резки:

Станки для лазерной резки позволяют операторам программировать и настраивать параметры резки, такие как мощность лазера, скорость резки и вспомогательное давление газа, чтобы оптимизировать процесс резки для различных материалов и толщин. Это обеспечивает оптимальное качество резки и точность для каждого конкретного применения.

5. Расширенное программное обеспечение:

Станки для лазерной резки используют специальное программное обеспечение для преобразования цифровых рисунков в машиночитаемые форматы, обеспечивая точное воспроизведение намеченного дизайна. Программное обеспечение также может оптимизировать траектории резки и вкладывать несколько деталей друг в друга, чтобы свести к минимуму отходы материала и повысить эффективность производства.

6. Универсальность:

Станки для лазерной резки могут обрабатывать различные материалы, включая металлы, пластмассы и композиты, с различной толщиной и свойствами. Эта универсальность позволяет создавать точные детали для различных применений и отраслей.

7. Возможности автоматизации:

Многие станки для лазерной резки совместимы с автоматизированными системами обработки материалов, такими как устройства загрузки и разгрузки, конвейеры и устройства смены поддонов. Эти системы повышают производительность, точность и согласованность процесса лазерной резки.

Сочетая эти функции и возможности, станки для лазерной резки могут создавать высокоточные детали сложной формы с мелкими деталями и жесткими допусками, что делает их идеальным решением для различных отраслей промышленности и областей применения.

Применение готовых металлических деталей в производственном процессе:

Применение готовых металлических деталей относится к различным отраслям и производственным процессам, в которых используются эти детали, созданные с помощью станков для лазерной резки. Некоторые из этих приложений включают в себя:

1. Автомобильная промышленность:

Готовые металлические детали широко используются в автомобильная промышленность для изготовления различных компонентов, таких как детали двигателя, системы подвески, выхлопные системы, кронштейны и панели кузова. Эти детали имеют решающее значение для производительности, безопасности и эстетики автомобиля.

2. Авиационная и аэрокосмическая промышленность:

В авиационная и аэрокосмическая промышленность, готовые металлические детали используются для производства компонентов для самолетов, спутников и ракет. Эти компоненты включают элементы конструкции, детали двигателя, корпуса авионики и шасси. Высокая точность и надежность, необходимые в аэрокосмической отрасли, делают необходимым использование готовых металлических деталей.

3. Электронная промышленность:

Металлические детали используются в электронной промышленности для изготовления радиаторов, экранирующих крышек, корпусов и шасси для различных электронных устройств. Эти компоненты обеспечивают терморегулирование, защиту и механическую поддержку электронных компонентов, обеспечивая их надлежащее функционирование и долговечность.

4. Медицинская промышленность:

Команда индустрия медицинского оборудования полагается на лазерную резку готовые металлические детали для изготовления хирургических инструментов, имплантатов, диагностического оборудования и других медицинских изделий. Эти компоненты требуют высокой точности и биосовместимости для обеспечения безопасности и эффективности медицинских процедур.

5. Строительная отрасль:

Готовые металлические детали используются в строительная промышленность для изготовления конструктивных элементов, таких как балки, колонны и крепежные элементы, а также архитектурных элементов, таких как перила, фасады и декоративные панели. Эти компоненты обеспечивают прочность, устойчивость и эстетику зданий и инфраструктуры.

6. Энергетика:

Металлические детали играют решающую роль в энергетическом секторе, где они используются для производства компонентов для систем производства и распределения электроэнергии, таких как турбины, трансформаторы и электрические шкафы. Они также используются в системах возобновляемой энергии, таких как солнечные панели и ветряные турбины.

7. Товары народного потребления:

Готовые металлические детали используются для производства широкого спектра товаров народного потребления, в том числе бытовой техники, мебели, инструментов, спортивного инвентаря. Эти компоненты обеспечивают функциональность, долговечность, качество поверхности и эстетику наших повседневных продуктов.

8. Промышленное оборудование:

Металлические детали необходимы для производства различных промышленных машин и оборудования, используемых в производстве, обработке и других процессах обработки материалов. Примеры металлических материалов включают шестерни, валы, подшипники и конструктивные элементы.

Эти промышленные приложения демонстрируют важность готовых металлических деталей в производстве в различных отраслях. Их универсальность, прочность и долговечность делают их незаменимыми компонентами в бесчисленных продуктах и системах.

Преимущества лазерной резки перед другими методами резки:

Лазерная резка имеет ряд преимуществ по сравнению с другими методами резки, в том числе:

1. Лазерная резка против плазменной резки:

По сравнению с плазменной резкой лазерная резка обеспечивает более высокую точность и чистоту. Он также позволяет резать более широкий спектр материалов, включая металлы, пластмассы и дерево. Кроме того, лазерная резка производит минимальное количество отходов и снижает потребность в последующей обработке.

2. Лазерная резка по сравнению с ленточнопильными станками:

Лазерная резка намного быстрее и точнее, чем ленточная пила. Он также позволяет резать более широкий спектр материалов, включая более твердые и толстые материалы. При лазерной резке нет необходимости менять лезвия или устранять заусенцы, что сокращает время простоя и повышает эффективность.

3. Лазерная резка по сравнению с листогибочными прессами:

Лазерная резка имеет ряд преимуществ по сравнению с листогибочными прессами, включая более высокую точность, более высокую скорость резки и возможность вырезать сложные формы и узоры.

Это также устраняет необходимость в дорогостоящем инструменте и снижает риск повреждения или деформации материала из-за чрезмерного изгиба. Кроме того, лазерная резка позволяет производить высококачественные детали с минимальными отходами, что снижает общие производственные затраты.

Передовой опыт для станков лазерной резки

1. Регулярное техническое обслуживание и очистка:

Станки для лазерной резки требуют регулярного технического обслуживания, чтобы работать в полную силу. Это включает в себя очистку оптики, замену изношенных компонентов и смазку машины. Регулярное техническое обслуживание помогает обеспечить оптимальную производительность станка для лазерной резки и может помочь сократить время простоя и затраты на ремонт.

2. Обучение операторов и безопасность:

Станки для лазерной резки — это мощные инструменты, требующие надлежащей подготовки и соблюдения мер безопасности. Операторы должны быть обучены правильному использованию машины, включая правила техники безопасности, поиск и устранение неисправностей и техническое обслуживание. Надлежащее обучение может помочь снизить риск несчастных случаев и гарантировать, что лазерный станок используется в полной мере.

3. Контроль качества и осмотр:

Станки для лазерной резки могут производить высокоточные детали в больших количествах, но контроль качества и проверка необходимы для обеспечения того, чтобы детали соответствовали требуемым спецификациям. Это включает в себя точность размеров, чистоту поверхности и остроту кромок.

Контроль качества и проверка могут помочь выявить и исправить любые проблемы до того, как детали будут отправлены на следующий этап производственного процесса.

4. Управление данными и отслеживание производства:

Управление данными и отслеживание производства имеют решающее значение для эффективного управления производственным процессом. Это включает в себя отслеживание материалов, управление запасами и планирование производства.

Управление данными и отслеживание производства могут помочь гарантировать, что станок для лазерной резки используется в полной мере, а также могут помочь сократить отходы и производственные затраты.

Заключение

В заключение можно сказать, что технология лазерной резки преображает производство листового металла, обеспечивая максимальную производительность. Его точность, скорость и универсальность делают его оптимальным решением для многих отраслей промышленности.

Внедряя лучшие практики для станков для лазерной резки, такие как регулярное техническое обслуживание и очистка, обучение операторов и обеспечение безопасности, контроль качества и проверка, а также управление данными и отслеживание производства, вы можете оптимизировать производительность своих станков для лазерной резки и повысить общую эффективность производства. .

С помощью технологии лазерной резки вы можете выполнять высокоточные разрезы, минимизировать количество отходов и максимизировать производительность при одновременном снижении производственных затрат. Понятно, что лазерная резка — это будущее металлического листа и производства, и, используя эту технологию, вы можете оставаться на шаг впереди на современном быстро меняющемся рынке.

Произведите революцию в производстве листов уже сегодня: запросите мгновенную смету у Baison Laser!

Измените свой подход к лазерному производству всего листового металла с помощью Baison Laser. Разблокируйте максимальную производительность и точность с нашей современной технологией лазерной резки. Запросить мгновенное предложение сегодня и революционизировать ваш производственный процесс.

Попрощайтесь с неэффективностью и поприветствуйте оптимальные результаты. Воплотим ваше видение в реальность вместе с Байсон Лазер!