В этом посте мы обсудим основные различия между этими двумя технологиями, определим, какие отрасли промышленности могут получить наибольшую выгоду от каждого метода, и предоставим подробное руководство по выбору лучшего решения для резки для нужд вашего бизнеса.

Оставайтесь с нами, пока мы погружаемся в мир технологий резки и помогаем вам принять обоснованное решение для вашей компании.

Что такое методы лазерной резки?

Методы лазерной резки — это современные производственные процессы, в которых используются концентрированные лазерные лучи для точной резки, гравировки или травления широкого спектра материалов. Эти методы приобрели популярность благодаря своей способности создавать чистые, полированные и сложные разрезы, особенно в сложных узорах.

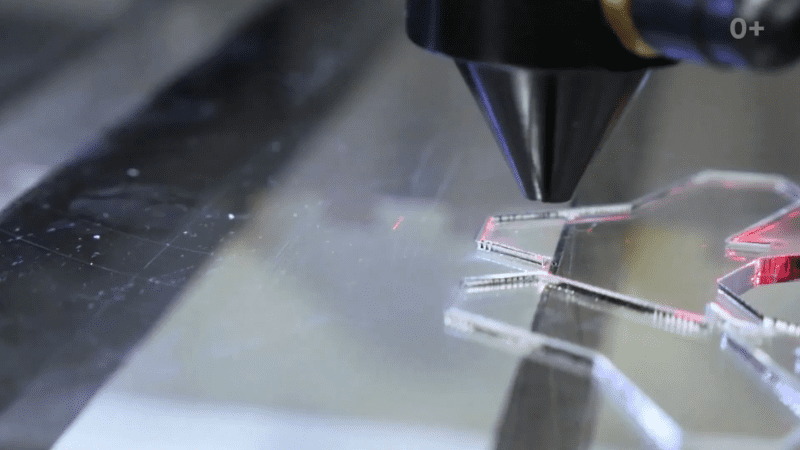

Существуют две основные категории методов лазерной резки: резка лазером CO2 и лазерная резка. волоконная лазерная резка. CO2 лазеры часто используются для резки неметаллических материалов, таких как акрил, дерево и пластик. В отличие, Волоконные лазеры предназначены для резки металлов, таких как нержавеющая сталь., алюминий и латунь.

Методы лазерной резки имеют ряд преимуществ по сравнению с традиционными методами резки. Некоторые из основных преимуществ включают в себя:

- Исключительная точность и аккуратность.

- Более высокая скорость резки.

- Минимум отходов материала.

- Повышенная гибкость дизайна.

- Снижение затрат на техническое обслуживание и эксплуатацию.

Роль станков для резки в металлообрабатывающей промышленности

Станки для резки имеют решающее значение на различных этапах металлообрабатывающей промышленности, от подготовки сырья до изготовления конечного продукта. Они позволяют предприятиям создавать высокоточные, сложные и сложные конструкции, что особенно важно при работе с металлами, требующими точных размеров и жестких допусков.

Сокращение отходов материала

Одним из основных преимуществ станков для резки, таких как станки для резки волоконным лазером, является их способность сокращать отходы материала. Традиционные методы резки могут привести к значительным потерям из-за самого процесса резки и необходимости дополнительных операций для очистки грубых краев.

С другой стороны, станки для лазерной резки обеспечивают более чистую и точную резку, сводя к минимуму необходимость дальнейшей обработки и сокращая количество отходов.

Повышение эффективности и скорости

Станки для резки обеспечивают большую эффективность за счет более высокой скорости резки и сокращения времени производства. Это приводит к увеличению производительности и более быстрому обращению клиентов, что очень важно на современном быстро меняющемся рынке.

Конкурентное преимущество

Инвестируя в современные станки для резки, предприятия металлообрабатывающей промышленности могут оптимизировать свои операции, сэкономить на материальных и трудовых затратах и, в конечном итоге, поставлять своим клиентам продукцию более высокого качества. В условиях конкурентного рынка, где важно каждое преимущество, роль станков для резки в металлообрабатывающей промышленности невозможно переоценить.

Процесс лазерной резки

Процесс лазерной резки — это инновационная производственная технология, известная своей точностью, минимальным количеством отходов и возможностью создавать сложные конструкции.

Как работает лазерная резка

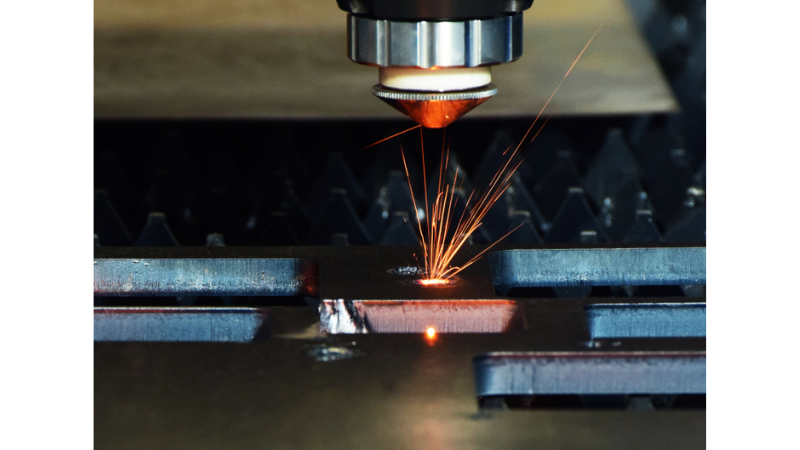

Лазерная резка работает следующим образом:

- Направление мощного концентрированного лазерного луча на поверхность материала

- Нагрев материала энергией лазерного луча заставляет его плавиться или испаряться, что приводит к чистому резу.

- Использование системы числового программного управления (ЧПУ) для управления процессом резки на основе файла цифрового проекта.

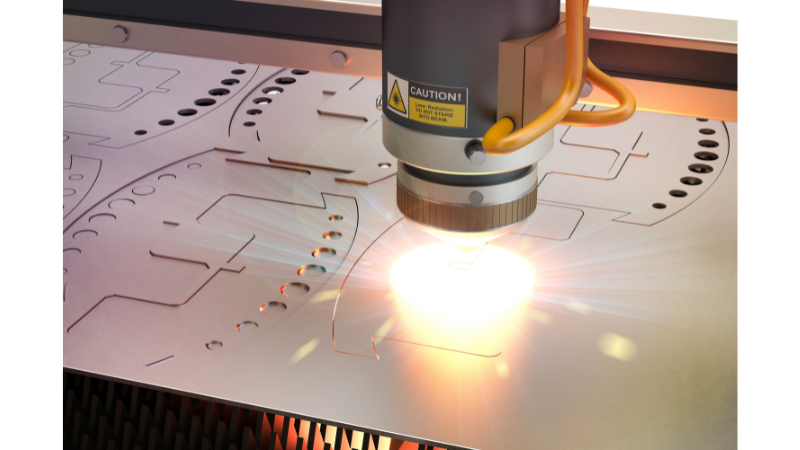

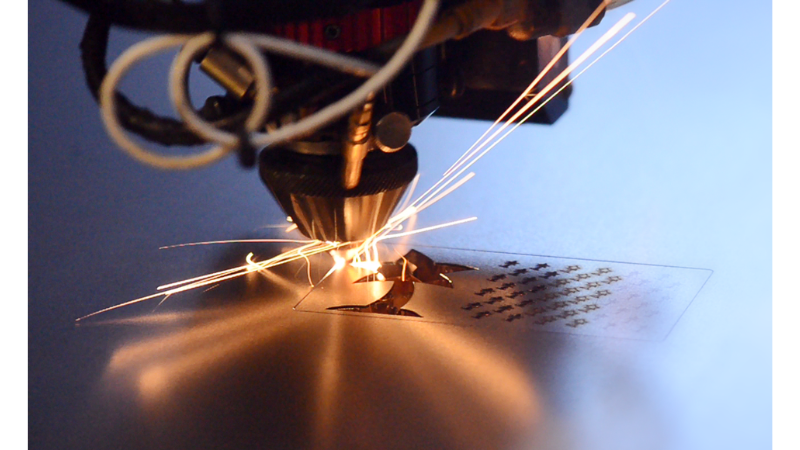

Роль лазерного луча и лазерной режущей головки

Лазерный луч и режущая головка играют важную роль:

- Лазерный луч обеспечивает энергию, необходимую для нагрева, плавления или испарения материала.

- Режущая головка содержит фокусирующую линзу и другие оптические компоненты, направляющие и фокусирующие лазерный луч на поверхности материала.

- Режущая головка установлена на системе перемещения с ЧПУ, что обеспечивает точное перемещение и позиционирование в процессе резки.

- Режущая головка часто имеет сопло, которое направляет лучший вспомогательный газ для лазерной резки области, такие как кислород или азот

Удаление расплавленного или испарившегося металла

Удаление расплавленного или испарившегося металла является важным аспектом процесса лазерной резки:

- Вспомогательный газ помогает вытеснить расплавленный или испаренный металл из пропила, предотвращая его затвердевание и негативно влияя на качество резки.

- Выбор вспомогательного газа зависит от типа разрезаемого материала и желаемого качества кромки.

- Кислород обычно используется для резки низкоуглеродистой стали, а азот часто используется для резки нержавеющей стали и алюминия, чтобы получить чистую кромку без окислов.

Типы станков для лазерной резки

Станки для лазерной резки стали незаменимыми инструментами в различных отраслях промышленности благодаря своей точности, скорости и универсальности. Доступны несколько типов станков для лазерной резки, каждый из которых предназначен для конкретных областей применения и материалов.

Станки для резки волоконным лазером

Станки для резки волоконным лазером используют оптоволоконный кабель для генерации и направления лазерного луча, что делает их идеальными для резки металлов.

Их преимущества включают повышенную энергоэффективность благодаря более высокой скорости преобразования электрической энергии в лазерную, более высокие скорости резки по сравнению с другими технологиями, низкие требования к обслуживанию и универсальность при работе с различными металлами, такими как нержавеющая сталь, алюминий, медь и латунь.

Станки для лазерной резки металла

Станки лазерной резки металла, в т.ч. Станки для лазерной резки CO2, предназначены для обработки металлов.

Ключевыми характеристиками этих станков являются исключительная точность, обеспечивающая высокое качество продукции, гибкость в работе с широким спектром металлических материалов и толщин, чистые и полированные разрезы с минимальной последующей обработкой, а также бесконтактный подход к резке, который сводит к минимуму износ инструмента и риски искажения материала.

Лазерная резка по сравнению с традиционными методами резки

Различные отрасли промышленности годами использовали традиционные методы резки для придания формы и обработки материалов. Несмотря на эффективность во многих случаях, этим методам может не хватать точности, эффективности и универсальности, предлагаемых современными методами лазерной резки. Некоторые распространенные традиционные методы резки включают в себя:

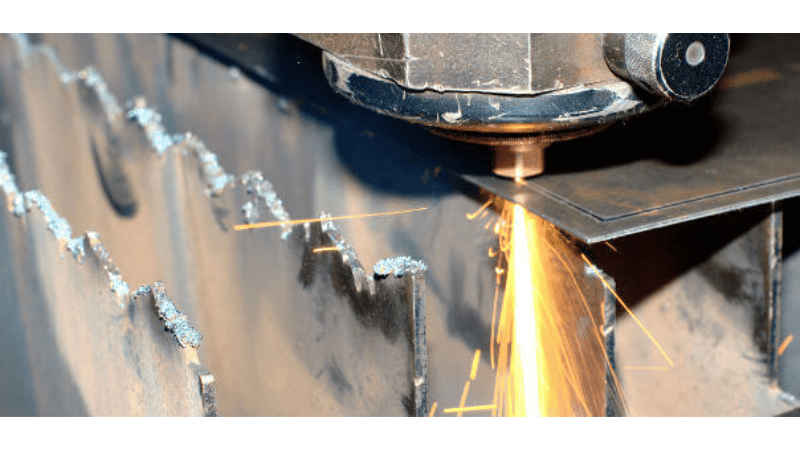

Лазерная резка против плазменной резки

Этот метод использует высокоскоростной поток ионизированного газа или плазмы для разрезания электропроводящих материалов. Тепло плазмы плавит материал, в то время как поток газа сдувает расплавленный материал, создавая надрез.

При плазменной резке выделяется большое количество тепла, которое может вызвать деформацию, деформацию и плавление материала вокруг разрезов. Плазменная резка широко используется для резки металлов, но она может не подходить для тонких материалов или сложных конструкций из-за зоны термического влияния и меньшей точности по сравнению с лазерной резкой.

Лазерная резка против механической резки

Механическая резка включает в себя множество методов, которые включают физическое удаление материала с помощью таких инструментов, как пилы, ножницы или сверла. Эти методы могут быть эффективны для резки широкого спектра материалов, но часто требуют больше труда и времени, что приводит к увеличению производственных затрат.

Кроме того, методы механической резки могут не обеспечивать такой же уровень точности, как лазерная резка, особенно для сложных геометрических форм.

Лазерная резка против гидроабразивной резки

При гидроабразивной резке используется поток воды под высоким давлением, иногда смешанный с абразивными частицами, для эрозии и разрезания материалов. Этот метод позволяет резать различные материалы, включая металл, камень и стекло, без выделения тепла.

Однако гидроабразивная резка может быть медленнее и менее точна, чем лазерная резка, а оборудование и эксплуатационные расходы могут быть выше.

Лазерная резка против высечки

Высечка — это процесс, в котором используется режущая матрица нестандартной формы для резки материалов с применением давления. Этот метод широко используется для резки различных материалов, в том числе бумаги, пластика и текстиля.

Хотя высечка может быть эффективной для крупносерийного производства идентичных деталей, ей не хватает гибкости и точности лазерной резки для сложных или нестандартных конструкций.

Волоконно-лазерные станки для резки: передовые технологии

Станки для резки волоконным лазером представляют собой последние достижения в технологии лазерной резки, предлагая ряд преимуществ для различных отраслей, особенно для тех, которые работают с металлами.

Волоконный лазерный генератор и мощность лазера

Генератор волоконного лазера является важнейшим компонентом станков для резки волоконным лазером, поскольку он генерирует и доставляет лазерный луч по оптоволоконному кабелю. Эта технология дает следующие результаты:

- Высокая энергоэффективность: волоконные лазеры преобразуют электрическую энергию в энергию лазера с высокой эффективностью, что снижает эксплуатационные расходы.

- Масштабируемая мощность лазера: Волоконные лазеры можно легко масштабировать для обеспечения желаемой мощности резки, что делает их адаптируемыми к различным приложениям и материалам.

Скорость и точность резки

Станки для резки волоконным лазером известны своей скоростью и точностью, предлагая значительные преимущества по сравнению с традиционными методами резки:

- Высокая скорость резки: Станки с волоконным лазером могут резать металлы быстрее, повышая производительность и сокращая время выполнения заказа.

- Высокая точность: Резка волоконным лазером обеспечивает высокую точность, жесткие допуски и сложные конструкции, обеспечивающие высокое качество конечной продукции.

Обработка листового металла

Станки для резки волоконным лазером отлично подходят для обработки листового металла, предлагая несколько преимуществ:

- Универсальность. Волоконные лазеры могут резать широкий спектр металлов, включая нержавеющую сталь, алюминий, медь и латунь, что делает их пригодными для множества применений.

- Минимум отходов: высокая точность станков для резки волоконным лазером приводит к сокращению отходов материала, что способствует экономии средств и экологичности.

- Сокращение последующей обработки: чистые и гладкие разрезы, производимые станками для резки волоконным лазером, часто требуют минимальной последующей обработки, что еще больше сокращает время и затраты на производство.

Преимущества станков для лазерной резки волокна

Станки для резки волоконным лазером становятся все более популярными благодаря их многочисленным преимуществам по сравнению с традиционными методами резки. Некоторые из ключевых преимуществ включают в себя:

Качество режущей поверхности

Станки для резки волоконным лазером обеспечивают высококачественную поверхность резки с гладкими, чистыми краями, которые часто требуют минимальной последующей обработки. Точность и аккуратность разрезов приводят к отличной отделке, что способствует общему качеству конечного продукта.

Эффективность процесса резки

Станки для резки волоконным лазером известны своей высокой эффективностью с точки зрения скорости резки, энергопотребления и использования материала. Высокая скорость резки может значительно сократить время производства, а высокая энергоэффективность помогает снизить эксплуатационные расходы. Кроме того, точность резки волоконным лазером снижает количество отходов материала, что еще больше способствует экономии средств и устойчивости.

Быстрое развитие технологии лазерной резки

В последние годы технология резки волоконным лазером быстро развивалась, что привело к постоянному повышению производительности, надежности и возможностей. Эти достижения привели к появлению более универсальных машин, которые могут обслуживать более широкий спектр приложений и материалов, что делает их ценным активом в различных отраслях промышленности.

Факторы, которые следует учитывать при выборе метода резки

Выбор правильного метода резки для конкретного проекта включает в себя рассмотрение различных факторов для обеспечения оптимальных результатов. Некоторые ключевые факторы включают в себя:

Тип разрезаемого материала

Обрабатываемый материал играет важную роль в выборе наиболее подходящего метода резки. Станки для резки волоконным лазером особенно эффективны для резки металла, в то время как альтернативные методы, такие как гидроабразивная резка, могут быть более подходящими для таких материалов, как стекло или камень. Оценка свойств материала и понимание ограничений каждого метода резки имеет решающее значение для принятия обоснованного решения.

Желаемая скорость и точность резки

Различные методы резки обеспечивают разный уровень скорости и точности. Станок для резки волоконным лазером может быть идеальным выбором, если проект требует быстрого производства с высокой точностью и сложным дизайном. И наоборот, традиционные методы, такие как механическая резка, могут лучше подходить для проектов с более простыми конструкциями и более низкими требованиями к точности.

Применимость станка для резки волоконным лазером для различных проектов

Прежде чем выбрать станок для резки волоконным лазером, подумайте, подходит ли он для ваших конкретных проектов и областей применения. Факторы, которые следует учитывать, включают возможности резки станка, требования к мощности и совместимость с материалами, которые вы планируете обрабатывать.

Убедитесь, что машина может работать с вашими текущими проектами, предлагая гибкость для адаптации к будущим потребностям.

Как сделать правильный выбор для вашего бизнеса?

Чтобы сделать правильный выбор для своего бизнеса, тщательно оцените свои производственные потребности, бюджет и желаемые результаты. Проанализируйте материалы, которые вы часто обрабатываете, требуемый уровень точности и скорости, а также универсальность, необходимую для различных проектов.

Исследуйте и сравнивайте возможности, ограничения и стоимость различных методов резки, таких как волоконный лазер и традиционные станки для резки.

Наконец, рассмотрите возможность консультации с отраслевыми экспертами или производителями оборудования, чтобы убедиться, что вы выбрали решение для резки, которое соответствует вашим бизнес-целям, обеспечивает максимальную производительность и высокую окупаемость инвестиций.

Заключение

В заключение, выбор правильного метода резки, такого как станки для резки волоконным лазером или традиционные методы, имеет решающее значение для успеха и производительности вашего бизнеса. Не забывайте учитывать такие факторы, как тип материала, скорость резки, точность и применимость станка для различных проектов.

Посетите наш веб-сайт, чтобы найти дополнительные ресурсы и рекомендации, чтобы лучше понять, как эти решения для резки могут принести пользу вашему бизнесу и оптимизировать ваши производственные процессы.

Раскройте весь потенциал своего бизнеса с решениями для лазерной резки Baison

Повысьте свои производственные возможности и эффективность с помощью передовых технологий от Baison Laser. Наши станки для волоконной лазерной резки и комплексные решения разработаны с учетом ваших уникальных бизнес-требований, обеспечивая непревзойденную точность, скорость и надежность. Позволять Байсон Лазер помочь вам оставаться впереди на сегодняшнем конкурентном рынке.