Вы изо всех сил пытаетесь выбрать между лазерной резкой и газовой резкой для своего следующего проекта? Выбор правильного метода резки имеет решающее значение для обеспечения точности, эффективности и экономичности. Но учитывая так много факторов, которые нужно учитывать, это может оказаться ошеломляющим.

Вот почему мы здесь, чтобы помочь! Мы обсудим важность выбора подходящего метода резки в соответствии с требованиями вашего проекта и углубимся в ключевые факторы, которые должны повлиять на ваш процесс принятия решений. Будьте готовы сделать осознанный выбор, который идеально соответствует вашим потребностям.

Что такое лазерная резка?

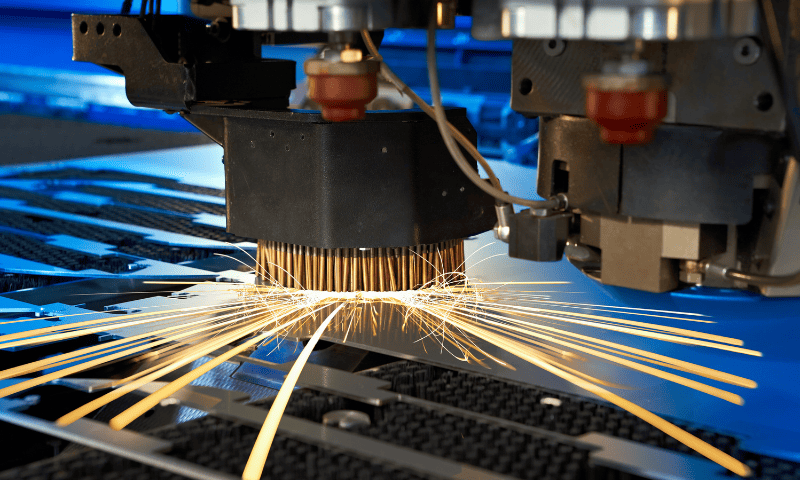

Лазерная резка это технология, которая использует мощные лазерные лучи для резки точные узоры, формы и рисунки из различных материалов. Лазерные системы известны своей точностью, скоростью и эффективностью в производстве и творческих отраслях.

Как работает лазерная резка?

- Создание дизайна: Первым шагом в лазерной резке является проектирование конечного продукта. Этот дизайн обычно создается с использованием специализированное программное обеспечение, обычно CAD (система автоматизированного проектирования). Цифровой чертеж служит руководством для лазера, обеспечивая точность и аккуратность.

- Передача дизайна: Как только дизайн готов, он отправляется в компьютерную систему станков лазерной резки. Оператор настраивает машину, настраивая параметры " У аборигенов мощностью, скорость и частота лазера для конкретного используемого материала.

- Процесс лазерной резки: Станок лазерной резки работает, направляя мощный лазерный луч на материал, предназначенный для резки. Луч плавит, сжигает или испаряет материал, в результате чего получается острая, точная кромка с высококачественной отделкой. Путь лазера управляемый компьютером, следуя ранее настроенному дизайну.

- Выброс отрезанных частей: После процесса резки машина избавляется от лишнего материала (часто через вакуумную систему), оставляя после себя готовые изделия. Затем эти детали очищаются и проверяются на качество, прежде чем перейти к следующим этапам производственного процесса.

В основе работы лазерной резки лежит концентрация высокой энергии в луче, способном прорезать такие материалы, как сталь, пластик, ткань и дерево, с невероятной точностью. Эту технологию предпочитают за ее точность, эффективность и минимальное количество отходов, что делает ее экологически безопасным выбором для различных отраслей промышленности.

Виды лазерной резки

Лазерная резка – универсальный и точный метод, используемый в различных отраслях промышленности. Они разные типы лазеров, используемых для резки, каждый из которых имеет свои преимущества и подходящие области применения.

1. CO2-лазеры

CO2-лазеры широко используются для резки общего назначения. Они работают, излучая мощный луч инфракрасного света который поглощается разрезаемым материалом. В результате поглощения материал нагревается и испаряется, что приводит к чистому и точному резу. Станки для лазерной резки CO2 известны своей универсальностью и позволяют эффективно резать такие материалы, как дерево, акрил, бумагу, ткань и т. д.

2. Волоконные лазеры

Волоконно-лазер предлагает возможности высокоскоростной резки с превосходной энергоэффективностью. Эти лазеры используют оптические волокна для доставки лазерного луча непосредственно к режущей головке. Волоконные лазеры особенно эффективны при резке тонких металлов, таких как нержавеющая сталь, алюминий, латунь и медь. Они обеспечивают более высокую скорость резки по сравнению с другими типами лазеров, сохраняя при этом высокую точность.

Может быть, вы хотите знать, как Сравнение волоконного лазера и CO2-лазера.

3. Nd:YAG лазеры

Nd: YAG-лазеры (лазеры на иттрий-алюминиевом гранате, легированном неодимом) обычно используются для точной резки тонких материалов или сложных конструкций. Эти твердотельные лазеры создавать концентрированный луч света который можно сфокусировать на небольших участках с большой точностью для резки. Лазеры Nd:YAG часто используются в таких отраслях, как изготовление ювелирных изделий, электроника и производство медицинского оборудования.

Для выбора YAG-лазера и волоконного лазера прочитайте этой статье.

Каждый тип лазера имеет свои сильные стороны и ограничения. Например:

- Станки для лазерной резки CO2 превосходно режет более толстые материалы, но может испытывать трудности с материалами с высокой отражающей способностью.

- Волоконно-лазерная резка обеспечивает исключительную скорость, но не идеален для толстых металлов.

- Nd: YAG-лазеры обеспечивают точную резку, но могут иметь ограниченную выходную мощность по сравнению с другими типами.

Толщина материала, на который воздействуют разные лазеры, различна, о чем подробнее можно узнать из этой статье.

Что такое газовая резка?

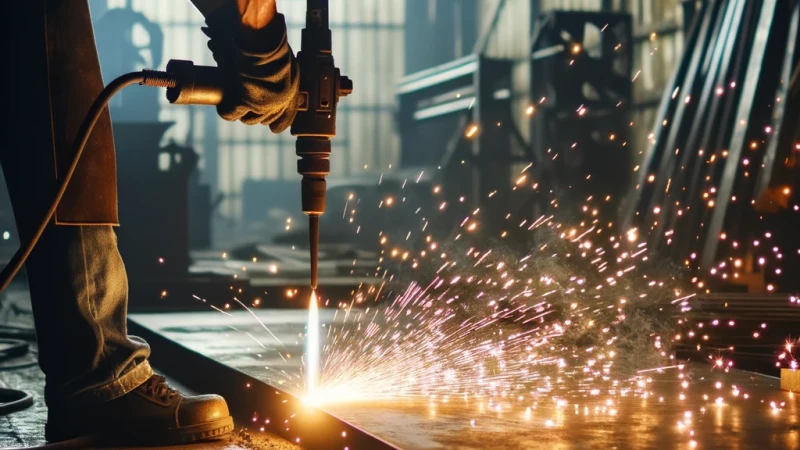

Пламя резки, также известный как резка топливом или газовая резка, представляет собой процесс, включающий использование сочетание топливного газа и кислорода для создания контролируемого пламени. Затем это пламя направляется на разрезаемый материал, плавя металл на своем пути.

Процесс газовой резки в основном используется для тяжелое промышленное применение требующие разрезов на толстых металлических пластинах. Он может обрабатывать различные типы металлов, включая углеродистую сталь, нержавеющую сталь и алюминиевые сплавы.

Как работает газовая резка?

Процесс газовой резки начинается с нагрева материала до температуры воспламенения с использованием пламени топливного газа (обычные газы включают ацетилен, пропан или природный газ). Это предварительный этап, который подготавливает металл к фактическому процессу резки.

- Предварительный нагрев металла: Первоначально пламя используется для нагрева определенной области металла до точки возгорания, температуры, при которой металл легко вступает в реакцию с кислородом в ходе самоподдерживающейся химической реакции.

- Кислородная струя: После достижения соответствующей температуры на нагретую область направляется концентрированный поток чистого кислорода. Кислород реагирует с металлом, образуя оксид железа и выделяя больше тепла, что еще больше усиливает реакцию. Эта экзотермическая реакция между кислородом и металлом продолжается до тех пор, пока путь через материал не будет завершен или поток кислорода не будет остановлен.

- Разрезание материала: Повышенная температура и химическая реакция между металлом и кислородом создают узкий разрез, удаляя окисленный металл силой струи, эффективно отделяя металл в месте, где происходит реакция. Качество и точность резки зависят от нескольких переменных, включая скорость резки, температуру предварительного нагрева, а также чистоту и направленность потока кислорода.

Если вы хотите знать как пользоваться газовой резкой, мы также нашли для вас оперативный подход.

Машины газовой резки особенно подходят для материалов большой толщины, где лазер, машины для гидроабразивной резки, или станки плазменной резки могут быть неосуществимы или экономически неэффективны. Однако обычно он ограничивается сталью и другими черными металлами, поскольку эти материалы легко вступают в экзотермическую реакцию, необходимую для этого метода резки.

Виды газовой резки

Газовая резка — широко используемый метод резки металлов, обеспечивающий точность и эффективность. Существует два основных типа газовой резки: газовая кислородно-газовая резка и воздушно-плазменная дуговая резка. Каждый метод имеет свои преимущества и подходит для материалов разной толщины и областей применения.

1. Газовая кислородная газовая резка.

При газовой резке кислородным топливом используется чистый кислород в сочетании с ацетилен or пропан в качестве источника топлива для выработки интенсивного тепла, необходимого для эффективного плавления металлов. Этот метод обычно используется для резки толстые материалы, такие как стальные пластины. Высокая температура, создаваемая кислородно-топливным газовым пламенем в газокислородная резка позволяет быстро и эффективно снимать металл.

Плюсы:

- Идеально подходит для резки толстых материалов

- Обеспечивает точный рез с гладкими краями.

- Подходит для различных типов металлов, включая резку углеродистой стали, нержавеющей стали и алюминия.

Минусы:

- Требуются дополнительные меры предосторожности из-за использования горючих газов.

- Образует зоны термического воздействия, которые могут потребовать последующей обработки.

2. Воздушно-плазменная дуговая резка

Воздушно-плазменная дуговая резка использует сжатый воздух вместо кислорода из плазменная резка, что делает его более экономичным вариантом резки более тонкие материалы.

Он использует электрическую дугу для ионизации воздуха, создавая плазму, которая достигает чрезвычайно высоких температур и плавит металлы. Этот метод обычно используется в отраслях, где требуется точная резка более тонких материалов.

Плюсы и минусы лазерной резки

Лазерная резка — популярный метод, используемый в различных отраслях промышленности благодаря своей точности и универсальности. Тем не менее, он поставляется со своим собственным набором преимущества и недостатки.

Плюсы:

- Высокая точность: Лазерная резка обеспечивает высокую точность и аккуратность при узком диаметре. зарубка, производя чистые и детальные разрезы. Такой уровень контроля делает его идеальным для сложных дизайнов и узоров.

- Бесконтактный процесс: Инструмент лазерной резки не касается материала напрямую, что предотвращает загрязнения и механические деформации поверхности.

- Универсальность: Одним из существенных преимуществ лазерной резки является ее способность работать с различными материалами, включая различные металлические материалы, пластик, дерево, стекло и резину.

- Автоматизация и настройка: С помощью систем CAD/CAM операторы могут автоматизировать процессы резки, что обеспечивает высокую повторяемость и простоту создания продукции по индивидуальному заказу.

- Сокращение отходов материала: Благодаря своей точности лазерная резка образует меньше отходов, что делает ее более экологичным вариантом по сравнению с традиционными методами резки.

Минусы:

- Высокое энергопотребление: Лазерная резка может быть энергоемкой, особенно для толстых или плотных материалов, что приводит к высоким эксплуатационным расходам.

- Ограничение по толщине материала: Хотя лазерная резка универсальна, существует ограничение по толщине материалов который можно эффективно разрезать, особенно для более твердых материалов, таких как сталь.

- Соображения безопасности: Точный процесс включает в себя мощный лазерный луч, который требует строгих мер безопасности для защиты операторов от возможных ожогов или повреждений глаз. Мы подготовили статью чтобы помочь вам понять класс лазера и гарантии безопасности.

- Стоимость оборудования: Современное оборудование для лазерной резки требует значительных первоначальных инвестиций и постоянного обслуживания, что потенциально ограничивает доступ к более мелким операциям.

- Зона термического влияния (ЗТВ): В процессе лазерной резки может выделяться тепло, которое может повлиять на структурную целостность или свойства материала, особенно при резке металла, что приведет к потенциальному короблению или деформации.

Хотя лазерная резка является ценным методом для многих применений из-за ее точности, эффективности и универсальности, эти факторы необходимо сопоставлять с высоким энергопотреблением, требованиями безопасности и потенциальным воздействием на материалы.

Плюсы и минусы газовой резки

Газовая резка, хотя и является отличным ресурсом для конкретных применений, имеет свои ограничения. Вот сбалансированный обзор его плюсов и минусов:

Плюсы:

- Экономически эффективным: По сравнению с машиной лазерной или плазменной резки, машина газовой резки относительно недорогая. Эксплуатационные расходы также ниже, поскольку не требуется электричество или дорогостоящие газы.

- Отлично подходит для толстых материалов: Газовая резка идеально подходит для резки толстых секций стали (от 1 дюйма до нескольких футов), где другие методы резки могут оказаться трудными или слишком дорогими.

- Переносимость: Оборудование портативно и может использоваться в различных условиях без необходимости использования источника питания. Этот аспект особенно выгоден для объектов, не имеющих доступа к электричеству.

Минусы:

- Ограниченная совместимость материалов: Согласно Металлические супермаркетыГазовая резка в основном ограничивается углеродистой сталью и некоторыми низколегированными сталями. Он неприменим к таким материалам, как алюминий или нержавеющая сталь, из-за отсутствия быстрой экзотермической реакции окисления в таких металлах.

- Более низкая точность: По сравнению с лазером или штрафом Плазменная резкаГазовая резка, как правило, менее точная, с большей шириной реза и более значительными зонами термического воздействия, что может изменить свойства материала вокруг разреза.

- Медленная скорость резания: Этот процесс медленнее по сравнению с другими методами термической резки, особенно для более тонких материалов.

- Большая ЗТВ: Интенсивное тепло, выделяемое во время газовой резки, может привести к увеличению зоны термического влияния (ЗТВ) по сравнению с лазерной резкой. Это означает, что в зоне разреза могут наблюдаться изменения свойств материала из-за чрезмерного теплового воздействия.

Хотя газовая резка является ценным методом резки толстых листов стали, особенно в условиях отсутствия прямого доступа к электропитанию, для различных применений необходимо учитывать ее ограничения по скорости, точности и совместимости материалов.

Лазерная резка и газовая резка – основные моменты сравнения

Мы подготовили сравнительную таблицу лазерной и газовой резки, чтобы помочь вам быстро разобраться.

| Лазерная резка | Резка пламенем | |

| Обработка | Использует сфокусированный лазерный луч высокой интенсивности для плавления, сжигания или испарения материала. | Использует пламя кислорода и топливного газа для нагрева и окисления материала, вызывая его возгорание и образование пореза. |

| Точность | Обеспечивает высокую точность для сложных и детализированных проектов. | Менее точная, чем лазерная резка с более широким пропилом. |

| Качество резки | Чистый рез с минимальным пропилом и зоной термического влияния. | Более грубая обработка кромок, в большинстве случаев требует постобработки. |

| Применяемые материалы | Универсальный; работает с металлом, пластиком, деревом и др. | В основном используется для железа и стали. |

| Толщина резки | Лучше всего подходит для материалов тонкой и средней толщины. | Эффективен для более толстых металлических секций, часто используется для материалов толщиной более 3 дюймов. |

| Скорость | Высокая скорость резки, особенно для тонких материалов. | Медленнее по сравнению с лазером, в зависимости от толщины и типа материала. |

Вот некоторые конкретные пояснения к таблице.

1 – Точность и качество обработки

Лазерная резка известна своими точными и чистыми разрезами. минимальная зона термического влияния (ЗВК). Это идеальный метод для сложных конструкций или тонких материалов. С другой стороны, газовая резка может не обеспечивать такой же уровень точности, как лазерная резка. Это может привести к увеличению ЗТВ и снижению точности резки из-за особенностей струи горелки.

2 – Применимые материалы

Лазерная резка имеет более широкий диапазон. Он может эффективно работать с различными металлами, в том числе нержавеющая сталь, низколегированные стали, углеродистая сталь, никелевые сплавы и многое другое. С другой стороны, газовая резка особенно экономична для более толстых материалов, таких как сталь.

3 – Качество резки

Лазерная резка превосходно обеспечивает сложные детали и гладкие края, сводя к минимуму искажения. Между тем, газовая резка экономически выгодна для более толстых материалов, но может привести к ухудшению точности и снижению качества реза.

Лазерная или газовая резка: какой выбрать?

Выбор между лазерной резкой и газовой резкой предполагает прямое сравнение их характеристик и того, как каждый из них работает в различных эксплуатационных аспектах. Вот сводный обзор с учетом ключевых аспектов:

1. Экономическая эффективность

- Хотя лазерная резка обеспечивает минимальные отходы благодаря своей точности, первоначальные инвестиции и затраты на обслуживание значительно выше. Однако это может привести к экономия для крупносерийного производства и сложных деталей, требующих детальной обработки или точной резки.

- С другой стороны, газовая резка требует меньших затрат на эксплуатацию и настройку. Это более экономичный вариант для резки более толстых листов стали, где высокая точность не требуется, что позволяет снизить общие затраты на проект.

2. Автоматизация и скорость производства

- Лазерная резка легко интегрируется с автоматизированными системами, обеспечивая более быстрое, крупносерийное производство и стабильную, повторяемую резку. Такая скорость и простота автоматизации делают его подходящим для проектов, требующих быстрое, крупномасштабное производство.

- Газовая резка, как правило, медленнее и менее подходит для автоматизации, что делает ее более трудоемкой, особенно для сложных конструкций. Тем не менее, это остается жизнеспособным вариантом для более простые нарезки и меньшие объемы.

Эта статья может вам помочь максимизировать ценность автоматизации лазерной резки по-разному. Например, за счет автоматической загрузки и разгрузки время включения луча можно сократить более чем на 80%.

3. Потребление энергии и воздействие на окружающую среду

- Лазерная резка, хотя и точна, требует значительной энергии, особенно для толстых материалов, и ее работа может потребовать особых мер безопасности и утилизации отходов из-за потенциальных паров.

- Газовая резка потребляет меньше энергии на одну операцию и может быть более экологичной, хотя при этом операторы подвергаются воздействию паров и требуют надлежащей вентиляции.

Найдите минутку, чтобы оценить свои приоритеты, прежде чем принимать решение. Независимо от того, выбираете ли вы точную лазерную резку или доступность газовой резки, помните, что профессиональные советы экспертов в этой области могут помочь вам сделать лучший выбор для ваших конкретных потребностей.

Часто задаваемые вопросы

Часто задаваемые вопросы 1: Лазерная резка лучше, чем резка пламенем?

Лучше ли лазерная резка, чем газовая резка, зависит от ваших конкретных требований. Лазерная резка обеспечивает большую точность и чистоту реза, идеально подходит для детализированных конструкций и более тонких материалов. Однако газовая резка более рентабельна для более толстых материалов, обеспечивая более грубую отделку, но с меньшими затратами.

Часто задаваемые вопросы 2: Могу ли я создать сложные конструкции с помощью газовой резки?

Газовая резка, как правило, лучше подходит для более простых и менее сложных конструкций из-за присущих ей ограничений. Характер процесса может привести к получению более грубых краев и менее точных разрезов по сравнению с лазерной резкой, что затрудняет достижение сложных деталей.

Часто задаваемые вопросы 3: Существуют ли какие-либо экологические соображения при выборе методов резки?

Лазерная резка, как правило, более экологична, поскольку при ней образуется меньше отходов, выделяется меньше вредных паров и потребляется меньше энергии по сравнению с резкой пламенем. Однако важно правильно утилизировать любые материалы, используемые при лазерной резке, которые могут быть опасными или требовать особого обращения.

Заключение

Теперь мы имеем полное представление о том, что такое лазерная резка и газопламенная резка и их различия. От того, как вы выберете один из них, будет зависеть ход вашего проекта. Сопоставляя конкретные потребности вашего предприятия с сильными сторонами каждого метода, вы можете с уверенностью выбрать метод, который обещает эффективность, качество и экономическую целесообразность для вашей производственной среды.

Baison осветит ваш путь к правильным решениям в области резки!

Байсон имеет больше всего современные лазерные машины и ряд европейских сертификатов CE. Благодаря нашему опыту в области лазерных технологий мы поможем вам оценить потребности вашего проекта, гарантируя, что вы примете обоснованное решение, которое максимизирует эффективность и рентабельность. Свяжитесь с Байсон сегодня чтобы изучить передовые решения, которые мы можем предоставить для вашего бизнеса. Давайте вместе формировать будущее ваших проектов!