Лазерная резка была представлена на рынке два десятилетия назад и уже признана современной технологией, которая изменила правила резки материалов во многих отраслях. Это увлекательная технология, которая развивается каждый день. Изучение параметров, участвующих в оптимальной работе, необходимо для лучшего понимания его применения и использования.

Это подробное руководство расскажет вам обо всех важнейших параметрах лазерной системы и их важности при машинной обработке. Мы также подробно расскажем, как вы можете оптимизировать каждый параметр в свою пользу и расширить свой бизнес.

Что такое лазерная резка?

Лазерная резка является новейшей и наиболее распространенной технологией резки. Он использует мощный сфокусированный лазерный луч для резки материала, расплавляя и испаряя его на кромке разреза. Образовавшиеся остатки либо выдуваются струйным газом во время процесса, либо подвергаются механической обработке и очистке после операции.

Лазерная резка в настоящее время занимает лидирующие позиции во многих промышленных производственных процессах благодаря своей превосходной эффективности, экономичности, точным результатам и способности обрабатывать различные материалы. материалы с различной толщиной.

Лазерная резка бывает трех основных видов: CO2 лазер, неодимовый (Nd) и неодимовый иттрий-алюминий-гранатовый лазер (Nd: YAG-лазер), а также расширение Волоконно-лазерная резка. По мере развития технологий лазерная резка во многих отношениях не уступает плазменной.

Dо У вас есть вопросы?

Позвольте нам решить вашу проблему

Каковы параметры лазерной резки?

Как и в любой технологии, понимание и настройка параметров имеют решающее значение для определения качества продукции. Чтобы технология лазерной резки могла обрабатывать конструкции различной сложности, ее возможности резки должны быть достаточно гибкими. Здесь в игру вступают параметры. Настройка и оптимизация параметров открывает двери для тысяч применений в военной, медицинской и других отраслях.

Параметры лазера включают в себя качество лазерной резки, поляризация луча, длина волны, мощность и интенсивность, скорость резки, технологический газ, фокус и характеристики материалов.

Важность параметров лазерной резки

Лазерная резка зависит от оптимизации нескольких параметры, прямо или косвенно влияющие на качество продукции, что в конечном итоге способствует увеличению прибыли в бизнесе.

Проще говоря, параметры лазерной резки важны для определения качества реза. Он определяет срок службы обрабатываемого материала и производительность резки в соответствующем применении. Параметры можно корректировать при работе с разными материалами и различными конструкциями. Таким образом, параметры машины в конечном итоге определяют, какие материалы она может обрабатывать и с какой степенью точности и аккуратности.

Давайте перейдем к наиболее важным параметрам, которые определяют качество реза и размер пропила (ширина канавки или щели, образующейся при резке) обрабатываемого материала.

7 важнейших параметров лазерной резки

Сначала мы обсудим параметры луча которые охватывают свойства луча при работе лазера, такие как тип луча, длина волны, поляризация луча, мощность и интенсивность луча.

Во-вторых, мы углубимся в параметры процесса которые включают скорость резки, фокусное расстояние, фокусное положение относительно поверхности, вспомогательный газ и давление газа. Мы можем настроить параметры процесса для достижения желаемого качества резки.

1. Длина волны лазера

В трех типах лазерной резки — CO2, кристаллическом и волоконном лазерах — используются разные базовые материалы для производства лазеров с разными длинами волн.

Каждый материал поглощает и отражает различные Длины волн, поэтому выбор подходящего лазера для вашей заготовки — это первый важный шаг.

Лазерная резка CO2: В CO2 лазерный резакЭлектричество пропускают через газовую камеру, наполненную углекислым газом, гелием, водородом и азотом. Зеркало на конце этой трубки фокусирует лазерные лучи в одну точку. CO2-лазеры попадают в «инфракрасную» или невидимую область спектра длин волн (0.6 мкм).

При комнатной температуре длинные инфракрасные волны, такие как лазеры CO2, отражаются от блестящих поверхностей алюминия, золота, серебра и меди. В то время как сталь может поглощать до 10% энергии лазера. CO2-лазерная резка не подходит для резки отражающих и проводящих поверхностей, но идеально подходит для изоляционных материалов, таких как дерево, бумага и пластик.

Лазерная резка кристаллов: Лучи неодим-иттрий-алюминиевого граната (Nd: YAG) относятся к более короткому диапазону инфракрасного излучения (1.06μm), которые лучше поглощают отражающие металлы. Мощные Nd:YAG-лазеры могут резать металлические и неметаллические поверхности, а в некоторых случаях даже обрабатывать керамику.

Следует понимать одну вещь: как CO2-лазеры, так и Nd:YAG-лазеры при высокой интенсивности мощности могут преодолевать отражательную способность и обрабатывать более широкий спектр материалов. Этого также можно добиться путем изменения внешних параметров, например, нагрева разрезаемого материала.

Волоконный лазер для резки: Волоконные лазеры происходят из кварцевого стекла и редкоземельных металлов. С длиной волны 1.064μmВолоконные лазеры имеют гораздо более высокую мощность луча и узкий фокусный диаметр, что во многих отношениях превосходит лучи CO2 и кристаллические лучи. А волоконно-лазерная резка универсален и может работать с металлами, неметаллами, стеклом и другими изоляционными материалами. Также есть решения для светоотражающие металлы.

2. Мощность и интенсивность лазера

мощность лазера и интенсивность лазера часто используются вместе, а иногда и взаимозаменяемо, но они означают разные вещи.

Количество энергии, излучаемой в секунду, называется мощностью лазера. При этом интенсивность лазера — это мощность, деленная на единицу площади материала. Не путайте мощный луч с лучом высокой интенсивности. Интенсивность зависит от ширины фокуса.чем уже лазерный луч, тем выше интенсивность лазера.

Лазерные лучи малой мощности отражаются от поверхностей металлов. Для более толстых материалов вам нужны мощные лучи, которые могут проникать глубже и быстрее в материал.

Высокоинтенсивный лазерный луч, направленный остро на небольшой сфокусированный диаметр, идеально подходит для получения качественной кромки реза и небольшой ширины пропила. Кроме того, высокоинтенсивный лазер быстро нагревает небольшую площадь, уменьшает образование заусенцев, и повышает скорость резки, практически не оставляя времени для плавления материала по краям и образования окалины (остаточного повторно затвердевшего металла, который не полностью удаляется из пропила).

Как и лучи высокой мощности, лучи высокой интенсивности могут резать более толстые материалы более эффективно, чем лучи низкой интенсивности.

Обратите внимание, что мощность и интенсивность луча должны быть оптимизированы в зависимости от температуры плавления и толщины обрабатываемого материала. Например, очень высокая мощность луча может привести к повышенному рассеиванию тепла по краям реза и, как следствие, к увеличению ширины пропила.

3. Поляризация луча.

Отражательная способность лазерного света на расплавленной поверхности разрезаемого материала зависит от поляризации луча, которая представляет собой ориентацию электрического поля относительно направления распространения.

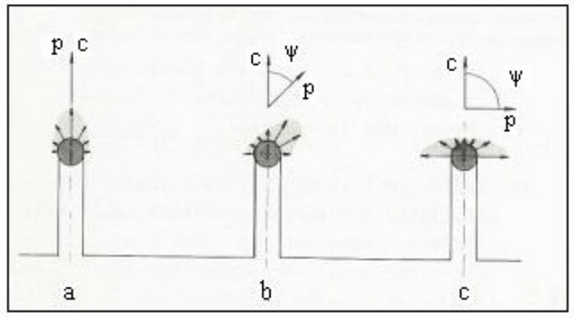

В зависимости от ориентации поля различают плоскую поляризацию, круговую, эллиптическую поляризацию и случайную поляризацию. Каждый из них поглощается и отражается от поверхности по-разному. Круговая поляризация приводит к одинаковой ширине разреза вместо эллиптической или линейной поляризации, которые вызывают изменения наклона разреза.

Поляризация луча влияет на качество разреза в зависимости от поверхности поляризации и направления резки. Вы можете понять это лучше из рисунка ниже. Мы получаем меньшую ширину пропила, когда резка выполняется в направлении поляризации (а), по сравнению с резкой под углом 90 градусов к поляризации (с).

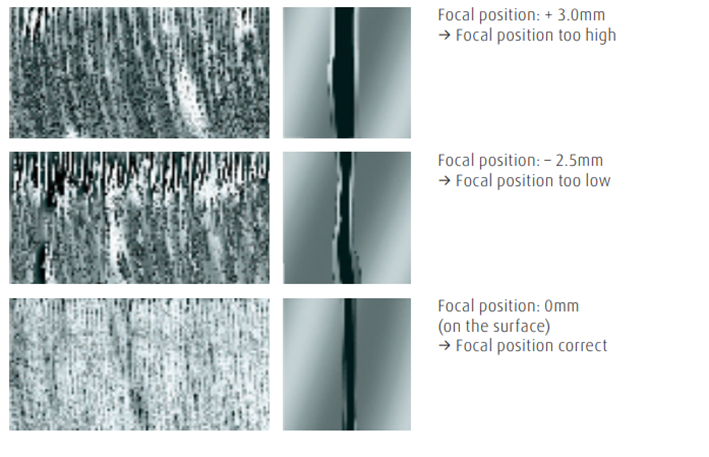

4. Фокусное положение относительно поверхности заготовки.

Команда настройка фокуса (также называемое смещением по оси Z) позволяет максимально использовать мощность лазера для резки материала. Если фокусное расстояние слишком мало или слишком велико, материал не будет эффективно разрезаться из-за снижения плотности энергии. А если ваш луч не в фокусе, он ничего не режет.

В идеале точка фокусировки должна находиться в центре толщины материала, чтобы лазер не образовывал коническую кромку реза и не разрезал заготовку неравномерно сверху вниз. Однако вам может потребоваться увеличить или уменьшить фокусное положение в других приложениях, таких как лазерная гравировка.

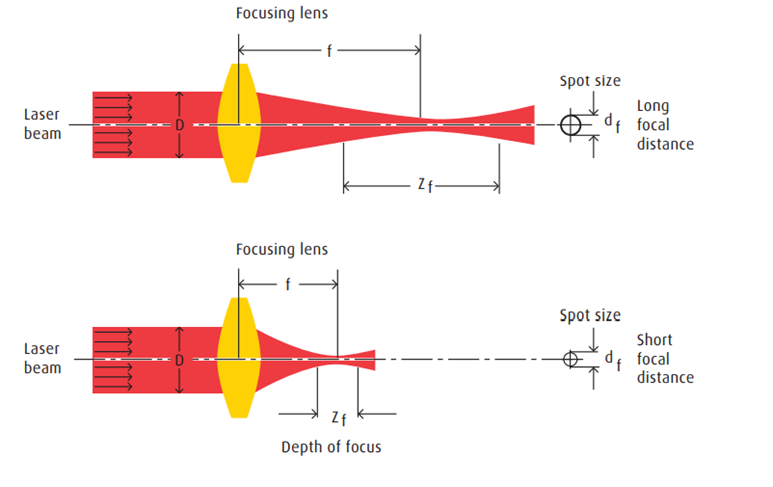

Фокусное расстояние определяется в зависимости от толщины материала. Короткое фокусное расстояние для тонкой заготовки (менее 4 мм) эффективно и равномерно режет материал. Для более толстых материалов вам потребуется большее фокусное расстояние и большая глубина фокуса, чтобы глубоко проникнуть в материал и получить ровную кромку.

Более короткое фокусное расстояние приводит к меньшему размеру пятна и фокусной глубине. А большее фокусное расстояние означает немного больший размер пятна и большую фокусную глубину. Но сегодня новые технологии позволяют нам сохранять размер пятна небольшим, одновременно увеличивая фокусное расстояние.

Как правило, фокусное положение должно оставаться постоянным на протяжении всей обработки материала.

Положение фокуса также зависит от формы лазерного луча, режима, загрязнения линзы и температуры охлаждающей воды. Все эти параметры определяют качество готовой детали.

5. Скорость лазерной резки

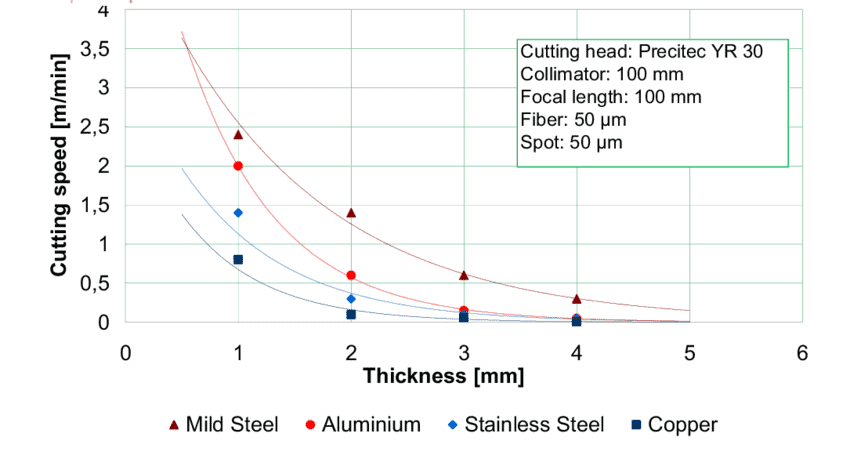

Скорость резки является еще одним важным параметром лазера и оптимизируется в зависимости от толщины заготовки.

Скорость резания связана с потерями энергии в процессе. Более высокая скорость означает меньшие потери энергии и более эффективную работу. Низкая скорость приводит к большим потерям энергии и, как следствие, к неэффективной процедуре.

См. понять ниже, чтобы лучше понять, как скорость резания меняется в зависимости от толщина материала.

Низкая скорость резки приводит к окалине и пригоранию материала, что приводит к увеличению зоны термического влияния (ЗТВ). Для сравнения, высокая скорость резания может привести к образованию бороздок на режущей кромке. Лучше всего найти идеальный баланс между скоростью резки и мощностью лазера для обработки конкретного материала.

6. Вспомогательные газы и давление газа.

Команда вспомогательный газ— также называемый вспомогательным газом — используемый во время операции лазерной резки, играет важную роль в определении скорости резки, качества режущей кромки и срока службы лазерной линзы. Как правило, скорость резки пропорциональна мощности лазера. Чем выше мощность лазера, тем выше скорость резки, и наоборот.

Основная цель вспомогательного газа — удалить расплавленный металл с краев и защитить оптические компоненты от повреждений во время обработки. Газ также охлаждает материал, предотвращая увеличение ЗТВ.

Азот, аргон, сжатый воздух и кислород являются наиболее распространенными типами вспомогательных газов. Каждый тип имеет свои плюсы, минусы и области применения. Выбор газа и давления, в конечном счете, определяет качество обрезанных кромок.

Азот (инертный) газ обычно используется при обработке нержавеющих сталей, алюминиевых и никелевых сплавов, а также высоколегированных сталей. Газообразный азот при более высоком давлении обеспечивает дополнительную механическую поддержку для удаления остаточного расплавленного материала с поверхности.

Кислород — активный газ, который запускает экзотермическую реакцию и помогает резать более толстые материалы. Кислородная резка образует окислительный слой в мягкой и углеродистой стали, что полезно и вредно для заготовки. Хорошо тем, что оксиды увеличивают скорость поглощения и быстрее плавят материал, что способствует увеличению скорости резки. И плохо в том смысле, что оксидные слои создают дефекты и влияют на постобработку материала.

Хотите узнать о выборе азота или кислорода? Прочтите наш пост.

Сжатый воздух является самым дешевым из всех вспомогательных газов, но его использование ограничено.

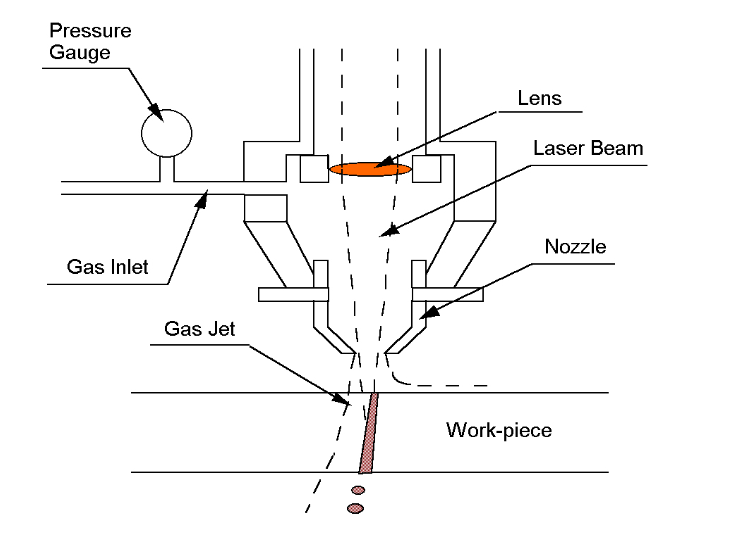

7. Диаметр сопла и расстояние зазора

Команда сопло несет вспомогательный газ и расположен соосно лазерному лучу. Он отвечает за подачу вспомогательного газа в область разреза и стабилизацию давления на поверхность, чтобы свести к минимуму разбрызгивание расплавленного металла. Диаметр сопла является важным параметром, который следует выбирать в зависимости от типа и толщины материала.

Расстояние зазора — это расстояние между соплом и заготовкой. От него зависит характер потока газа и, в конечном итоге, качество реза. Большие расстояния часто приводят к сильной турбулентности и перепадам давления. Рекомендуется соблюдать дистанцию не более 1мм. Кроме того, расстояние должно быть меньше диаметра сопла.

Несоосность сопла может привести к нежелательным дефектам, порезам и ожогам. окалина это может сказаться на качестве резки. Крайне важно, чтобы диаметр сопла полностью совпадал с лазерным лучом, чтобы избежать направленного потока газа по поверхности материала.

Dо У вас есть вопросы?

Позвольте нам решить вашу проблему

Как задаются параметры на станке лазерной резки?

Многие новейшие станки для лазерной резки имеют предварительно заданные параметры для различных материалов в базе данных программного обеспечения. Эти предварительно определенные значения параметров опробованы и проверены компанией и могут быть реализованы автоматически. Это может уменьшить вашу рабочую нагрузку и упростить обработку. Однако, если вам нужны небольшие изменения, вы можете вручную отредактировать и ввести свои числа в программное обеспечение, управляющее станком для лазерной резки.

Если вам нужно установить параметры с нуля, общее правило — начать с высокая скорость , так и малая мощность для гравировки и резки материала. Когда вы начнете работу, программное обеспечение может изменить параметры для достижения наилучшего результата. Вы можете изменять параметры во время резки тестового образца, чтобы получить идеальную кромку без заусенцев.

Оператор должен быть обучен справляться с любыми осложнениями во время процесса. Например, он должен знать последствия увеличения или уменьшения скорости резки, давления газа и мощности лазера. Взаимосвязь между тем, как параметры лазера взаимодействуют с материалом, имеет первостепенное значение.

Вот пример: если оператор увидит заусенец в нержавеющей стали, его немедленная реакция будет состоять в том, чтобы уменьшить скорость резки и соответствующим образом отрегулировать вспомогательный газ. Но то, что он наблюдает, является еще большим заусенцем. Более низкая скорость вызвала большее накопление тепла в этом районе. В результате расплавленный материал затвердевал до того, как газ успевал его сдуть, образуя шлак. Ключевым моментом является взаимосвязь между вспомогательным газом и скоростью с нержавеющей сталью. Нужное количество расплавленного металла должно быть удалено в нужное время, чтобы получить идеальную режущую кромку.

| параметры | Нержавеющая сталь | Нержавеющая сталь | Алюминий | Алюминий |

| Толщина (мм) | 10 | 10 | 5 | 10 |

| Тип газа | O2 | N2 | N2 | N2 |

| Мощность (кВт) | 5 | 5 | 5 | 5 |

| Скорость резки (мм / мин) | 680 | 1200 | 7000 | 2400 |

| Давление газа | 10.5 | 12 | 15 | 15 |

| Фокусное (мм) | -3 | -7.2 | -1.1 | -2.4 |

| Противостояние (мм) | 0.6 | 0.6 | 0.6 | 0.6 |

| Диаметр сопла (мм) | 2.5 | 3 | 2.5 | 3 |

| Частота (Гц) | 5000 | 5000 | 5000 | 5000 |

Каковы допуски для процесса лазерной резки?

Это зависит от качества лазерного станка и опыта оператора. Но лазерный станок обычно может резать с очень жесткими допусками, вплоть до 0.25 мм.

Кроме того, это во многом зависит от области применения вашего компонента. Высокие допуски часто требуются для компонентов, которые имеют высокотехнологичные приложения. Стоимость высоких уровней допуска очень высока, поэтому следует учитывать бюджет, область применения и требования, прежде чем переходить к более жестким допускам на размеры.

Dо У вас есть вопросы?

Позвольте нам решить вашу проблему

Заключительные Мысли

Лазерная резка — это первоклассная технология, способная обрабатывать широкий спектр материалов всех форм и форм. Полное понимание и изучение машины необходимы, чтобы извлечь из нее максимальную пользу.

Все параметры лазерной резки имеют решающее значение для определения того, что вы получите после обработки материала. Например, мощность лазера, расстояние до сопла и скорость резки существенно влияют на ширину пропила. Хотя такие параметры, как тип и давление вспомогательного газа, не в значительной степени влияют на ширину пропила.

Перед раскроем материала необходимо отрегулировать и изучить параметры, чтобы минимизировать бороздки, ширину пропила, окалину и другие дефекты, затрудняющие постобработку детали и влияющие на конечное качество.

Baison Laser предлагает лучшие решения для лазерной резки

предвзятость Станки для лазерной резки сократят ваше рабочее время и удвоят доход. Вы можете настроить параметры машины или выбрать заранее заданные параметры из базы данных с минимальными усилиями. Заказ в Biason означает, что вы получите бесплатную помощь от начала до конца и лучшие цены на рынке.

Наша команда экспертов всегда готова помочь и находится всего в одном звонке. Свяжитесь с нами сейчас и получите бесплатная консультация и оценка заявки от наших специалистов. Мы рады услышать ваши проблемы и специализируемся на поиске наилучшего решения в кратчайшие сроки.