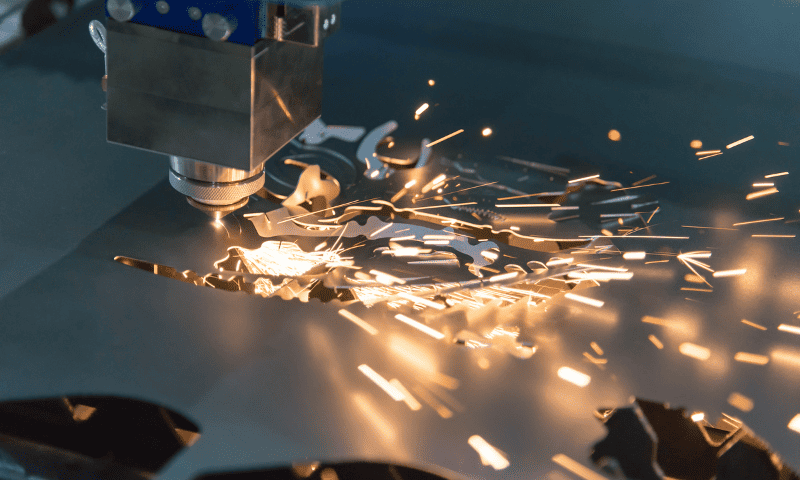

Лазерная резка — невероятно универсальный и точный способ производства. От резка тонких листов алюминия Чтобы разрезать толстый резиновый пенопласт, ничто не может противостоять силе лазерного луча. В зависимости от вашего применения, выбора материала, могут использоваться различные процессы лазерной резки. мощность лазераи желаемый результат.

В этой статье мы рассмотрим различные типы процессов лазерной резки, выделим их применение и поможем вам выбрать лучший для вашего бизнеса.

Что такое технология лазерной резки?

Лазерная резка - это Бесконтактный производственный процесс, в котором используется сфокусированный лазерный луч для выборочного плавления заготовки. Лазерная режущая головка управляемый ЧПУ (система с числовым программным управлением), которая точно и точно направляет лазер.

Этот процесс совместим с несколькими вариантами материалов, такими как металлыпластик, ткань, керамика, деревои т. д. В отличие от традиционных методов обработки материалов, лазерная резка быстрая, точная, требует меньше постобработки и более надежна.

Типы лазерных резаков

Оборудование для лазерной резки обычно классифицируется в зависимости от источника лазера.

- Газовые лазеры (СО2-лазеры)

- Волоконные лазеры

- Твердотельные лазеры (Nd: лазеры YAG)

- Диодные лазеры прямого действия

Углекислотный лазер (CO2) для лазерной резки Это старая технология, но она по-прежнему актуальна из-за своей доступности, мощности и удобства. Nd: YAG-лазеры(лазеры на иттрий-алюминиевом гранате, легированном неодимом) — это маломощные и высоконадежные варианты, которые в основном используются в медицинской промышленности для лечения кожи. Твердотельные резаки часто называют кристаллическими лазерными резаками, поскольку Nd:YAG классифицируется как кристалл.

Станки для резки с прямым диодным лазером — это компактные машины, которые могут выдавать впечатляющее количество энергии при небольшом форм-факторе. Наконец, у нас есть волоконный лазер, технология с наибольшей универсальностью и потенциалом. Резаки для волоконных лазеров являются лучшим из обоих миров, сочетая в себе высокую мощность CO2 и компактную конструкцию диодных лазерных резаков.

Dо У вас есть вопросы?

Позвольте нам решить вашу проблему

7 различных типов процессов лазерной резки

Лазерная резка — это разнообразная и универсальная технология производства, которую можно модифицировать для адаптации процесса к различным применениям.

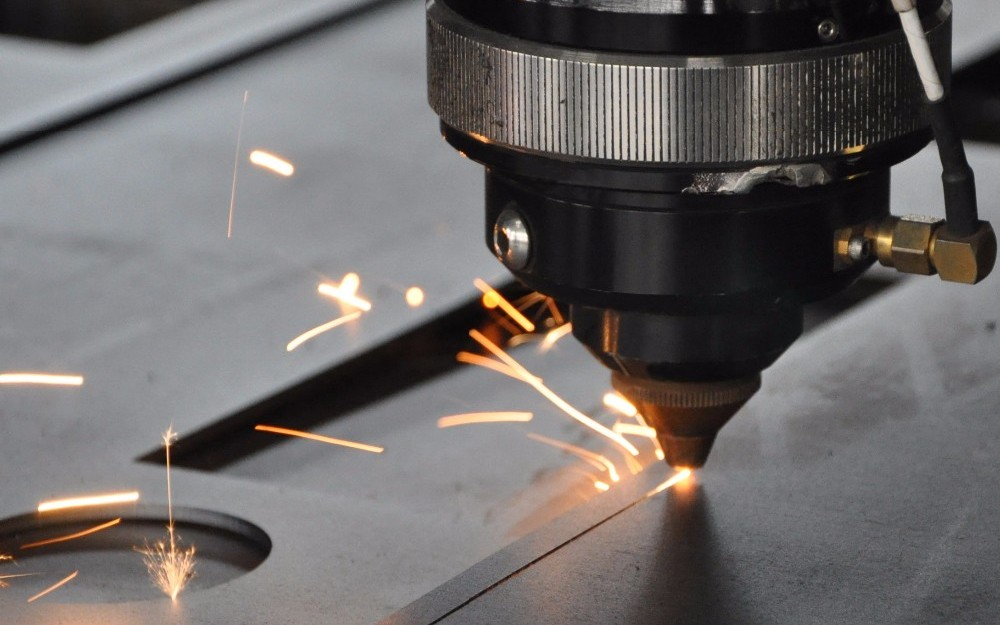

1. Лазерная резка плавлением (резка расплавом)

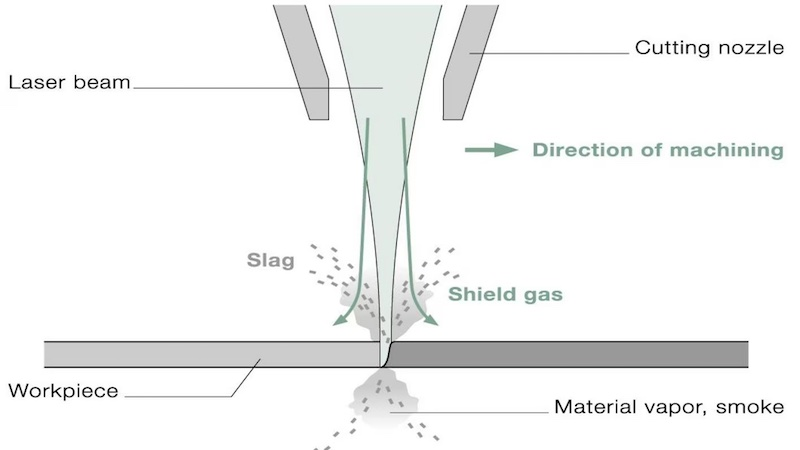

Лазерная резка это стандартный режим работы лазерного резака. Он использует лазерный луч высокой интенсивности для подачи большого количества тепла на небольшой участок заготовки до тех пор, пока металл не достигнет расплавленного состояния. В этот момент струя инертного газа (азота, гелия или аргона) сдувает расплавленный металл.

Процесс требует, чтобы лазерный луч оставался в одном месте в течение длительного времени, пока не начнется плавление. Поскольку расплавленный материал намного мягче, струя газа может легко его прорезать. Газ или газовая смесь должны быть инертный для предотвращения окисления металла. Его также называют защитным газом, поскольку он защищает рабочий материал от окружающего кислорода.

Приложения

- Резка металлических материалов (алюминий, медь, сталь, никель, титан и др.).

- Обычно используется для больших объемов. низкая точность производства.

2. Испарительная лазерная резка (лазерная сублимационная резка)

Испарение - это процесс резки неметалла который удерживает лазерный луч в одном месте, пока рабочий материал не нагреется и не испарится. Здесь также используется струя инертного газа. Однако основная цель — сдуть испаренные частицы, а не предотвратить окисление.

Более толстые материалы требуют большего нагревания и более длительного времени воздействия лазера, что приводит к большему испарению и, следовательно, к большим потерям материала. Лазерная вапоризация Может использоваться для металлов с низкой температурой плавления, таких как олово или свинец. Однако эти металлы лучше подходят для традиционных методов обработки.

Приложения

- Резка неметаллических материалов (бумага, ткань, дерево, пластик, резина и т.д.).

- Используется для непромышленного проектирования и изготовления работ, таких как искусство, дизайн мебели и т. д.

3. Дистанционная лазерная резка

Дистанционная лазерная резка — это производственный процесс, основанный на сублимации, при котором металлический материал испаряется без использования газовой струи. Поскольку не существует газовой струи, которая могла бы помочь в удалении материала, машины для дистанционной резки в основном ограничиваются тонкие листы металла.

Приложения

- Резка листового металла (алюминия и стали).

- Вырезание простых геометрических рисунков.

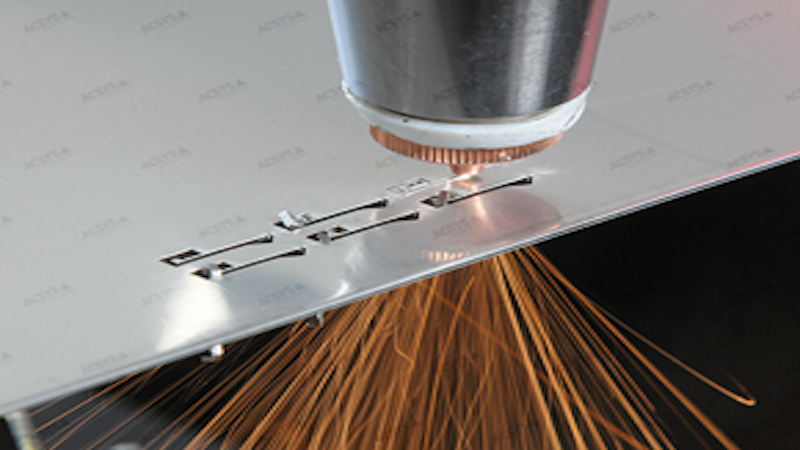

4. Кислородная лазерная резка

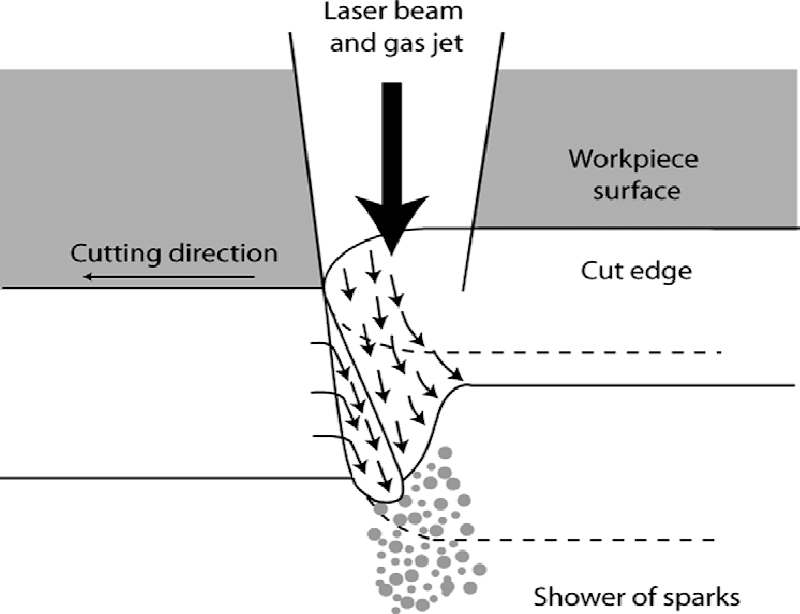

Стандартная лазерная резка плавлением ограничена толщина материала 0.6 дюйма (15 мм) при мощности лазера менее 2 кВт и 1 дюйм (25 мм) при мощности выше 2 кВт. Лазерная кислородная резка (LASOX) позволяет стандартным лазерным резакам мощностью 2 кВт резать очень толстые материалы толщиной от 2 до 4 дюймов (от 50 до 100 мм).

Источник изображения: ResearchGate

Как следует из названия, кислород заменяет здесь стандартные инертные газы, используемые при лазерной резке. Кислород действует как топливо, увеличивая нагрев лазера в фокусе и значительно повышая температуру. ЛАСОКС также улучшает общую скорость резки толстых материалов.

Приложения

- Резка толстых материалов (стали, нержавеющей стали и алюминия).

- Изготовление металлических заготовок (грубых форм для дальнейшей обработки).

- Производство тяжелого машиностроения.

5. Пламенная лазерная резка

Лазерная газовая резка использует струю кислородно-топливной газовой смеси для увеличения возможностей нагрева и испарения лазерного резака. Распространенные варианты газового топлива включают пропан, природный газ или ацетилен. Этот процесс также известен как кислородно-ацетиленовая или кислородно-топливная лазерная резка.

В отличие от LASOX, запатентованной технологии производства, которая использует только кислородГазовая резка — это общий процесс, не являющийся товарным знаком, совместимый с различными топливными смесями. Ключевым отличием здесь является газовая смесь, используемая для усиления лазерного луча.

Смесь кислорода и ацетилена образует более горячее пламя, соответствующее Плазменная резка возможности. Газовая резка поддерживает максимальную толщину материала 10 ″ (270 мм).

Приложения

- Резка толстых материалов (сталь и алюминий).

- Обработка металлических заготовок и слитков.

6. Лазерная резка нулевой ширины (лазерная резка с термическим напряжением)

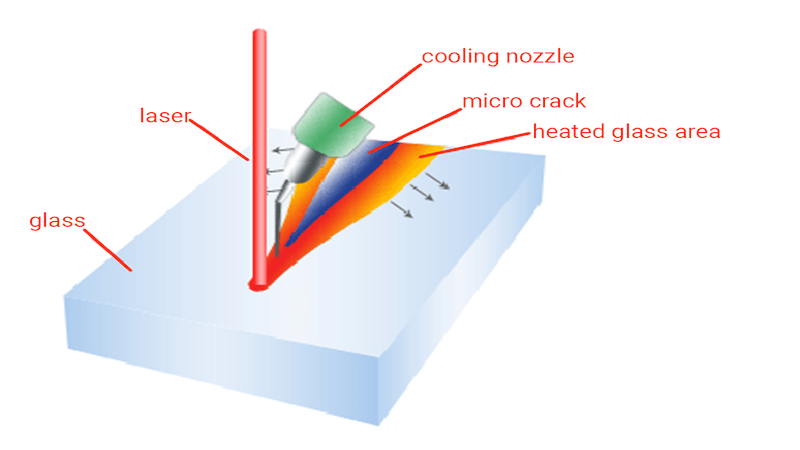

Лазерная резка нулевой ширины (ZWLC) использует волоконные лазеры (контролируемые очереди) в сочетании с охлаждающая струя (вода или охлаждающая жидкость) для инициирования внутренних термических напряжений в материале и возникновения микротрещин. Эти контролируемые микротрещины разрушают материал вдоль желаемой линии разметки (нулевой ширины) без каких-либо потерь материала.

Микротрещины возникают из-за разницы в скорости расширения материала. Нулевая ширина нагревает такие материалы, как стекло ровно столько, чтобы инициировать тепловое расширение. Сопутствующая охлаждающая струя затем охлаждает стекло, создавая градиент между самыми горячими и самыми холодными частями, что приводит к высоким внутренним термическим растягивающим напряжениям.

Лазерная резка плавлением удаляет (испаряет) материал, равный диаметру пятна (точки фокусировки лазера). Эта потеря материала снижает общую точность резки лазерного резака. Следовательно, лазерная резка нулевой ширины используется для высокая размерная точность проектов.

Приложения

- Применение с высокой размерной точностью.

- Хрупкие материалы, такие как листы стекла и керамика.

7. Лазерная резка контролируемого разрушения

Машины для лазерной резки с контролируемым разрушением работают путем создания термических напряжений в хрупких материалах. В отличие от ZWLC, он инициирует трещины. без необходимости охлаждающей жидкости. Иногда для разделения двух сторон материала может потребоваться механический удар.

Стандартные станки для лазерной резки с контролируемым разрушением используют лазеры на углекислом газе (CO2) для нагрева материала, заставляя его расширяться и вызывая сжимающее напряжение. При охлаждении материал нагревателя сжимается и оказывается в состоянии растягивающего напряжения.

Альтернативный метод предполагает использование CO2 и волоконные лазеры в связке. Волоконные лазеры производят мощный сфокусированный лазерный луч, который легко проникает в самые прочные материалы. CO2-лазеры обеспечивают более мягкий нагрев, который нагревает заготовку без инициирования.

Приложения

- Материалы высокой твердости (глиноземная керамика, стекло, карбид кремния и т.д.)

- Огранка драгоценных камней (цирконий, рубин и т. д.)

Dо У вас есть вопросы?

Позвольте нам решить вашу проблему

Выбор правильного процесса лазерной резки

Выбор правильного процесса лазерной резки зависит от предпочтений применения и совместимости материалов. Вот несколько важных факторов, которые помогут вам принять решение.

1. Применение и свойства материала.

Опишите текущие приложения вашего бизнеса и определите будущие потребности по мере вашего расширения и роста. Предприятия, занимающиеся преимущественно металлорежущий приложения выиграют от процессы сварки и газовой резки. Во всем остальном вполне подойдет испарительная резка.

2. Толщина материала

толщина материала обычно не является проблемой для большинства отраслей. Станки лазерной резки легко обрабатывают большинство материалов. Однако единственным подходящим вариантом для металлических пластин толщиной 1 дюйм и более является процесс лазерной резки с газовым ускорением, такой как кислородная или газовая резка.

3. Лазерный источник

Углекислый газ и волоконные лазеры являются двумя наиболее распространенными источниками лазерных резаков. CO2 обычно рекомендуется для недорогих и высокопроизводительных применений. Волоконные лазеры лучше подходят для задач, требующих высокой точности, универсальности и надежности.

4. Операционные затраты

Газовая резка обеспечивает большую универсальность и позволяет резать более широкий спектр металлов. Но эксплуатационные расходы существенно выше, в основном за счет топливного газа. Расходные материалы, такие как кислород или ацетилен, теряют эффективность при застое в бензобаке и требуют частого контроля.

5. Размер станка для лазерной резки

Некоторые процессы требуют большего рабочая кровать, у которого есть свои логистические проблемы. Убедитесь, что выбранный вами процесс лазерной резки совместим с площадью вашего завода.

6. Возврат инвестиций (ROI)

Команда первоначальные инвестиции в конкретный процесс лазерной резки всегда будет значительно выше. Хорошая рентабельность инвестиций в один лазерный резак составляет rпримерно 30%, но для крупного завода, работающего с несколькими лазерными резаками, годовая рентабельность инвестиций 10% приемлемо

Часто задаваемые вопросы

1. Какой газ используется при лазерной резке?

Большинство станков для лазерной резки оснащены струей инертного газа (азота или аргона), которая предотвращает окисление металла. В некоторых станках для лазерной резки используется смесь кислорода и топливного газа (ацетилена, пропана или природного газа) для увеличения тепловой мощности лазерного резака. Нажмите здесь, чтобы узнать больше о газы для лазерной резки.

2. Какова полная форма ЛАЗЕРА?

ЛАЗЕР означает усиление света за счет стимулированного излучения. тип лазера определяется путем его усиления. Например, волоконные лазеры относятся к свету, усиленному волоконно-оптической системой.

3. Почему в лазерных резаках используется азот?

Азот представляет собой инертный газ, который не мешает процессу лазерной резки. Он предотвращает попадание кислорода в зону резки, что предотвращает изменение цвета и окисление.

Dо У вас есть вопросы?

Позвольте нам решить вашу проблему

Заключение

Лазерная резка – это целая область производственных технологий, основанных на лазере. Он предлагает множество преимуществ по сравнению с традиционными производственными процессами, такие как меньший форм-фактор, более широкая совместимость с материалами и превосходная точность.

Лазерная резка еще больше повышает вашу производительность, предлагая широкий выбор процессов резки, подходящих для различных рынков. Поэтому неудивительно, что почти в каждом современном промышленном производственном процессе используется станок для лазерной резки.

Испытайте лучшее из лазерных технологий с Baison Laser!

Байсон является ведущим производителем и поставщиком лазерных решений по всему миру. Имея более 300 патентов и большой штат исследований и разработок, мы стоим на вершине горы лазерных технологий. Бэйсон лазерные резаки оснащены лучшими компонентами и выпускаются в вариантах CO2 и Fiber.

Наш БЕСПЛАТНАЯ оценка приложения Программа поможет вам выбрать правильный процесс лазерной резки для вашего бизнеса. Пусть Baison станет вашим проводником к успеху. Свяжитесь с нами сейчас!