Шестерни являются важнейшим компонентом многочисленных машин и механических устройств. Лазерная резка – это точная технология, позволяющая подготовить шестерни более высокого качества. Это также повышает скорость производства, позволяя создавать различные типы снаряжения.

В этом сообщении блога мы поможем вам изучить процесс нарезки зубчатых колес с помощью лазерной технологии. Вы также узнаете о преимуществах и недостатках механизмов для лазерной резки. Итак, давайте приступим к делу.

Сложность зубонарезания

Нарезка зубьев не так проста, как думает большинство производителей. Однако использование традиционных методов накладывает ряд ограничений на создание механизмов. Вот некоторые проблемы использования традиционных методов нарезания зубьев:

- Зуборезка предполагает вырезание материала из заготовки. Неправильная скорость резания и незаточенные режущие инструменты приводят к сколы зубов. Эти сколы зубьев шестерен мешают плавному движению шестерен и могут повредить всю машину.

- Еще одной проблемой зубонарезки является гладкая поверхность. Гладкая поверхность шестерни сводит к минимуму трение и обеспечивает удобное движение движущихся частей. Грубая отделка придает неприятный внешний вид и сокращает срок службы вашей машины.

- Следы болтовни представляют собой большую проблему при нарезании зубчатых колес. Согласно ЖЫ Шестерня, это происходит из-за вибрации режущего станка. Следы вибрации ухудшают качество шестерен и приводят к ослаблению конструкции.

- Еще одна трудность зубонарезания заключается в биение шестерни. Он предполагает отклонение оси вращения от ее центра. Возникает из-за неточности работы режущего инструмента и несоосности заготовки или режущего инструмента.

- Нарезка зубьев также может привести к перегрузка машины. Это происходит, когда приложенная сила превышает возможности машины. Это приводит к чрезмерному удалению материала с заготовки.

- Кроме того, процесс резки может деформировать шестерню из-за термического или механического воздействия. Это приводит к неточному профилю и размеру зуба.

Свяжитесь с нашими специалистами сейчас!

Мы покроем все ваши потребности от проектирования до установки.

Плюсы и минусы станков для лазерной резки

Лазерные режущие механизмы имеют решающее значение для работы многих устройств. Однако, у этого полезного метода также есть некоторые минусы. Вот обзор некоторых плюсов и минусов станков для лазерной резки:

Плюсы станков для лазерной резки

A лазерный резак делает нарезку зубьев более точной. Вот некоторые заметные преимущества механизмов лазерной резки:

- Улучшает качество снаряжения

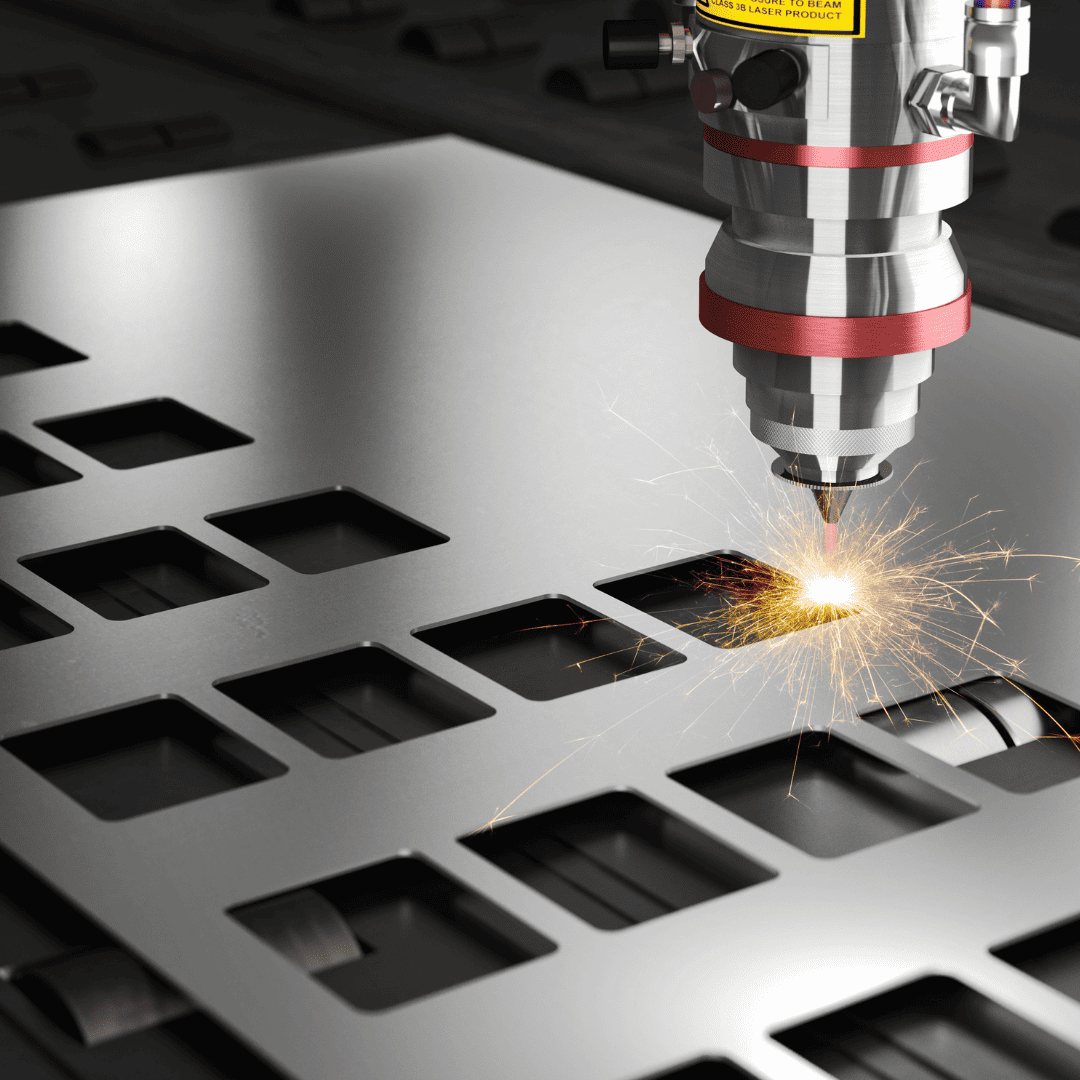

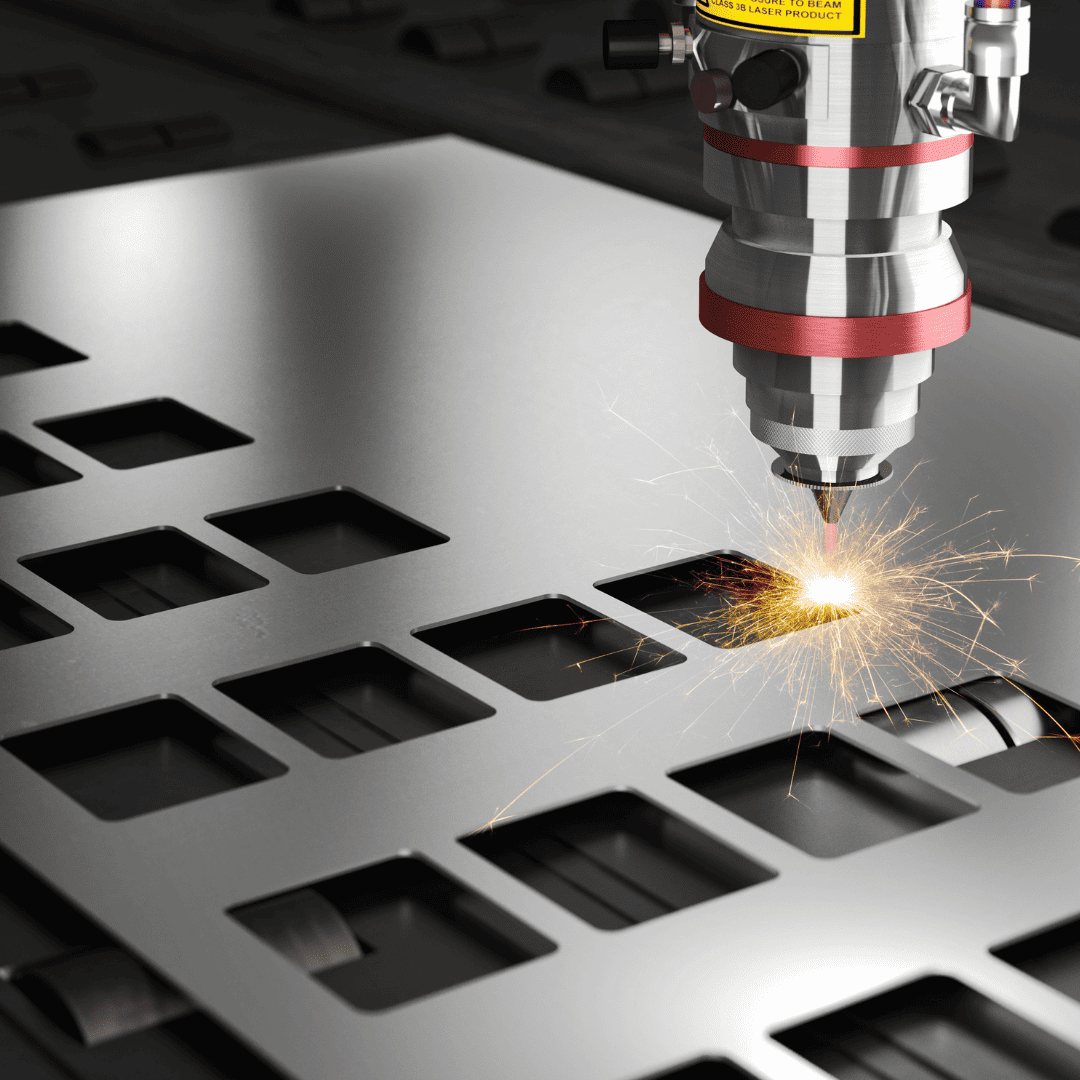

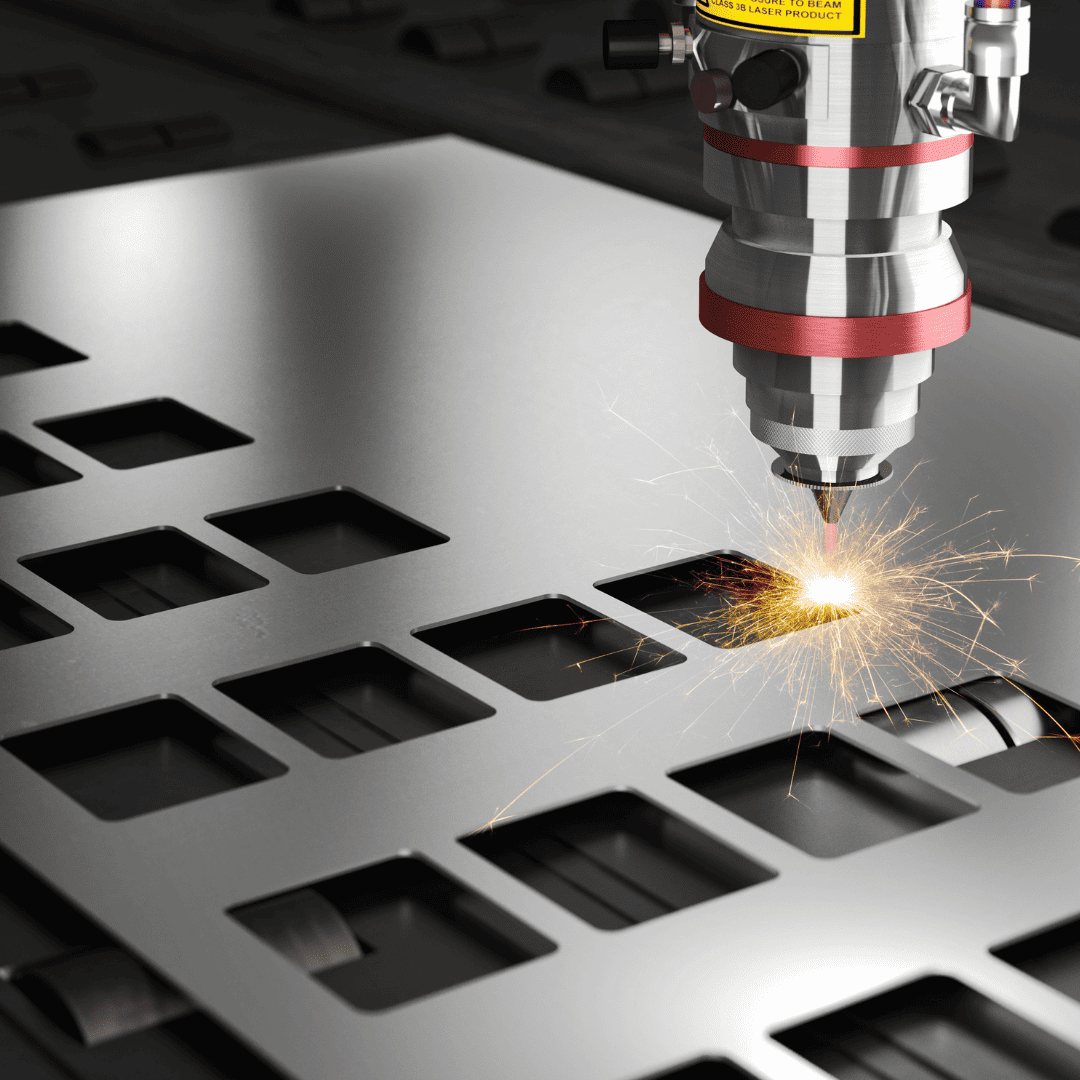

Лазерная резка Это точная методика, в которой используется лазерный луч высокой энергии. Лазер сжигает материал при ударе, в результате чего получается чистый и точный разрез. Регулировка мощности и скорости лазерного станка позволяет точно вырезать необходимый рисунок шестерен. Использование автоматизированного проектирования (САПР) еще больше сводит к минимуму риски ошибок за счет ограничения ручных операций.

- Гибкость системы

Лазерные резаки позволяют создавать различные формы и узоры. Вы можете использовать одну установку для создания различные типы шестерен. Вам не нужно использовать несколько инструментов для изготовления разных типов шестерен. Вы можете изменить схему резки, изменив параметры; резак в кратчайшие сроки выгравирует или отрежет желаемую шестерню. Эта особенность лазерный резак экономит значительные затраты при изготовлении различных типов зубчатых передач.

- Универсальность материалов

В отличие от традиционных фрез, которые ограничивают вас определенными материалами для зуборезки, лазер предлагает вам универсальный вариант. Вы можете работать с несколькими материалами для изготовления шестерен разного назначения. Лазерную резку можно использовать для нескольких материалов, таких как акрил, дерево, нержавеющая стальи вольфрам. Это позволяет производителям создавать механизмы для удовлетворения потребностей различных отраслей промышленности, включая автомобилестроение, аэрокосмическую и электронную промышленность.

- Бесконтактный подход

Станки лазерной резки производят лазерный луч, который проникает в заготовку и расплавляет ее. Лазерный резак не требует физического контакта с материалом для резки. Этот бесконтактный подход минимизирует риски загрязнения материала, что является распространенной проблемой при традиционных методах резки. Эта бесконтактная особенность лазерного резака также способствует обеспечение гибкости резки.

- автоматизация

Как и ЧПУ, цифровой лазерный резак также использует компьютерные системы. Это работает с файлы автоматизированного проектирования (САПР), как файлы DXF. Автоматизация сводит к минимуму ручные усилия при нарезании зубьев. Лазерный резак следует за программное обеспечение дизайн и дает вам чистые разрезы. Это исключает человеческие ошибки, которые являются серьезной проблемой при традиционных методах резки.

Минусы станков для лазерной резки

Помимо преимуществ, эта передовая технология имеет и некоторые недостатки. Вот некоторые потенциальные проблемы, связанные с использованием лазера для нарезания зубьев:

- Высокая первоначальная стоимость

Установка лазерного резака — дорогостоящее мероприятие, требующее значительных первоначальные инвестиции. Лазерные резаки в два раза дороже, чем другие резаки, такие как плазменные или водоструйные резаки. Эти первоначальные инвестиции вызывают огромную озабоченность у малых предприятий, испытывающих недостаток бюджета. Однако в долгосрочной перспективе эти инвестиции окупаются из-за высокой производительности и точности.

Хотите узнать, чем лазерная резка отличается от Плазменная резка or гидроабразивная резка?

- Выбросы токсичных паров

Лазерные резаки не выделяют токсичные пары со всеми материалами. Однако некоторые материалы выделяют вредные газы при работе с определенными пластиками. При плавлении они выделяют токсичные пары. Это представляет потенциальную угрозу для здоровья и безопасности операторов, работающих вблизи лазерного резака. Правильная вентиляция и выбор материалов, не выделяющих токсичные газы, могут помочь вам создать безопасную рабочую среду.

- Ограниченная толщина материала

Лазерные резаки могут резать определенную толщину, поскольку лазерные лучи не могут проникнуть внутрь. толстые материалы. Толщина, которую может разрезать лазер, также зависит от типа материала. Некоторые труднообрабатываемые материалы невозможно разрезать, если их толщина не составляет 15–20 мм. Для некоторых материалов толщина превышает этот диапазон.

- Потребность в экспертизе

Работа с лазерным резаком требует технических знаний. Вы можете пораниться, работая на машине без руководства и обучения. Пройдите соответствующее обучение или наймите специалиста, который знает процесс установки фрез для изготовления шестерен.

Свяжитесь с нашими специалистами сейчас!

Мы покроем все ваши потребности от проектирования до установки.

8 ступеней лазерной резки

Резка лазером удобна и обеспечивает отличное качество. Вот некоторые этапы работы с механизмами лазерной резки:

1. Определите регионы передач

Прежде чем приступить к процессу лазерной резки, вам необходимо создать конструкцию шестерни. Определение областей шестерни — это первый шаг к созданию конструкции шестерни. Это обеспечивает правильное выравнивание зубьев и спиц. Программное обеспечение позволяет точно проектировать зоны зубчатых колес. Цифровая система дает вам лучший контроль над размерами шестерен.

2. Создайте дизайн зубов и спиц.

Как только у вас будут определенные зоны шестерни, приступайте к проектированию зубьев и спиц. Точное выравнивание зубьев и спиц имеет решающее значение для плавное движение машины. Это также укрепляет ваше снаряжение и стабилизирует его вес. С помощью программного обеспечения можно обеспечить правильное расположение зубьев и спиц. Компьютерное проектирование также позволяет модифицировать конструкцию шестерни и добавлять специфические функции в соответствии с требованиями.

3. Выберите правильный материал

Выбор материала является важным фактором обеспечения стабильности механизма. Это также влияет на долговечность механизма и машины. Лазерную резку можно использовать для нескольких материалов. Выбирайте материал в соответствии с функциональностью и прочностью, необходимыми для вашей машины.

4. Отрегулируйте настройки лазерного резака.

ЗапитанСкорость и фокус лазерного станка являются важными параметрами, влияющими на качество оборудования. Чрезвычайно высокая или низкая мощность может привести к ухудшению углов шестерни. Слишком высокая или медленная скорость может привести к появлению неровных краев. Отклонение фокуса также может испортить процесс резки. Набор оптимальная точка фокусировки, мощности и скорости для достижения желаемой конструкции передачи.

5. Проверьте лазерный резак

Прежде чем воздействовать лазером на заготовку, проверьте настройку на небольшом изделии. Этот шаг имеет решающее значение, поскольку позволяет определить качество настроек машины. Вы можете внести необходимые коррективы перед тем, как нарезать зубчатое колесо.

6. Расположите заготовку

Размещение заготовки на станине для лазерной резки — еще один важный шаг. Правильное позиционирование заготовки обеспечивает точность процесса зубонарезания. Это также предотвращает искажение конструкции шестерни из-за перекоса. Для фиксации заготовки используйте струбцины или другие инструменты.

7. Разрежьте шестеренку

После того, как вы отрегулировали настройки и заготовку, приступайте к работе с лазерным резаком. Лазерный луч машины плавит и испаряет материал при попадании на поверхность заготовки. Контролируемое движение лазерного луча позволяет получить желаемую конструкцию шестерни. Конструкция программного обеспечения гарантирует, что лазерный луч следует заданной схеме.

8. Постобработка

После резки шестеренки вы можете заметить неровные края или изменение цвета. Это часто происходит во время лазерной резки из-за высокоэнергетических лазерных лучей. Постобработка шестерни устраняет несовершенства краев. Зачистите края, чтобы удалить острые углы. Термическая обработка, покрытие и полировка улучшают зубчатые колеса и улучшают их внешний вид.

Лазерные режущие механизмы из разных материалов

Лазерную резку можно использовать для нескольких материалов. Вот некоторые часто используемые материалы для создания шестерен методом лазерной резки:

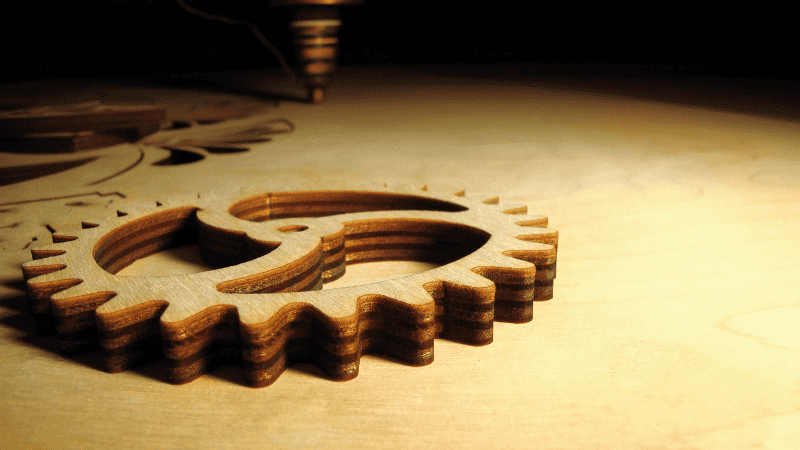

- Дерево – один из наиболее подходящих материалов для лазерной резки. Вы можете использовать фанера , так и МДФ для создания деревянных шестеренок. Остерегайтесь смол и масел, содержащихся в древесине. Интенсивный луч CO2-лазера может сжечь масла и смолы, что приведет к обесцвечиванию и появлению неровных краев.

- полиоксиметиленовый (ПОМ) – еще один отличный материал для создания шестеренок. Это термопласт с уникальными механическими свойствами, такими как упругость, поверхностное натяжение и термическая стабильность. Материал также устойчив к химическим веществам, что делает его пригодным для передач, подвергающихся экстремальным условиям. А CO2 лазерный резак используется для точной гравировки и резки ПОМ при изготовлении зубчатых колес.

- Различный пластики также используются для изготовления зубчатых колес с помощью лазерных резаков. Однако избегайте использования пластмасс, выделяющих токсичные пары. ПММА, акрил и люцит — лучшие пластики для зуборезки. Лазерный резак CO2 — подходящее оборудование для резки пластика.

- Вы также можете использовать металлы, как латунь и алюминий, для лазерной резки. Эти металлы отлично подходят для создания высокоточных зубчатых передач, требующих прочности и долговечности. Они также могут выдерживать высокие температуры, что делает их пригодными для промышленных передач. Вы можете использовать несколько типы лазерных станков для изготовления шестерен из металлических листов. Волоконные лазеры и CO2-лазеры обычно используются для этой цели.

Свяжитесь с нашими специалистами сейчас!

Мы покроем все ваши потребности от проектирования до установки.

Применение механизмов лазерной резки

Лазерные режущие механизмы бывают нескольких типов и используются во многих отраслях промышленности. Вот некоторые распространенные применения зубчатых колес, изготовленных методом лазерной резки:

1. Аэрокосмическая промышленность

Аэрокосмическая промышленность — обширная область, требующая точности во всех аспектах. Любая ошибка может привести к фатальным последствиям. Для планеров используются шестерни, вырезанные лазером, поскольку они обеспечивают лучшее качество и структурную стабильность.

2. электроника

Шестерни являются важным компонентом различной электроники. Многочисленная бытовая техника и гаджеты имеют различные механизмы механического движения. Шестерни, изготовленные методом лазерной резки, обеспечивают долговечность электроники, делая ее пригодной для повседневного использования.

3. Медицинские имплантаты

Точность также имеет первостепенное значение для медицинской промышленности. При изготовлении медицинских имплантатов используются различные типы зубчатых колес, изготовленных методом лазерной резки для улучшения качества имплантатов. Автоматизированные лазерные резаки исключить риски нестабильности при изготовлении зубчатых колес и обеспечить высокий уровень точности.

Что следует учитывать при лазерной резке зубчатых колес?

Лазерная резка – сложный процесс, сопряженный с различными осложнениями. Вот некоторые соображения, которые следует учитывать при лазерной резке зубчатых колес:

- Лазерные резаки предназначены для резки определенных толщина заготовки. Выбор более толстого материала для лазерной резки может оказаться сложной задачей и привести к ухудшению качества зубчатого колеса. Обратите внимание на инструкции производителя, чтобы выбрать правильную толщину материала.

- Проанализировать качество кромки передач. Лазерная резка может привести к появлению неровных краев, которые могут повлиять на функциональность механизма. При необходимости отрегулируйте параметры лазерного резака, чтобы улучшить качество кромки. Постобработка также может улучшить края шестерен.

- Лазерная резка может привести к образованию токсичные пары это может привести к угрозе здоровью. Обеспечьте надлежащую вентиляцию рабочего места, чтобы предотвратить скопление паров, которые могут быть вредны для здоровья.

- Тщательно спроектируйте шестерни, чтобы обеспечить правильные зазоры между зубьями. Эти зазоры обеспечивают идеальное зацепление шестерен после сборки.

Часто задаваемые вопросы

1. Какой материал лучше всего подходит для лазерной резки?

Лазерная резка — это обширная техника, которую можно использовать для нескольких материалов. Акрил считается лучшим материалом для лазерной резки. Он известен своей прочностью и оптической прозрачностью, что делает его идеальным для создания точных и долговечных деталей зубчатых передач.

2. Как лазеры режут вещи?

Лазерная резка испускает интенсивный лазерный луч для резки различных материалов. Луч высокой энергии плавит и испаряет материал при попадании на заготовку. Программное обеспечение помогает резаку вырезать желаемый рисунок.

3. Какое защитное снаряжение необходимо для лазерной резки?

Лазерная резка испускает высокоэнергетические лазерные лучи, которые могут повредить глаза и кожу. Защитные очки, головные уборы, лицевые щитки и комбинезоны помогут вам избежать вредного излучения.

Заключение

Зубчатые передачи являются обязательным компонентом различных механических и электрических устройств. Лазерные технологии позволяют создавать высококачественное оборудование для различных отраслей промышленности. Однако соблюдайте меры предосторожности при лазерной резке. Обеспечьте надлежащую вентиляцию для создания безопасной рабочей среды. И не забудьте выбрать лазерный резак премиум-класса.

Приобретите лазерный резак для зуборезки с помощью лазера Baison.

Если вы ищете лучшие лазерные резаки, Байсон Лазер это лучший выбор. Это предлагает высококачественные лазерные решения для изготовления различных механизмов и ряда других целей, включая машины для лазерной резки, сварки, маркировки и очистки для достижения наилучших результатов. Свяжитесь с нами сегодня, приобрести станок для лазерной резки и точно раскрыть свой творческий потенциал.