Судостроительная отрасль является относительно консервативной. Однако в нынешней глобальной ситуации перехода в эпоху Индустрии 4.0 технологии, необходимые отрасли, развиваются семимильными шагами. Использование этих новых технологий может привести к увеличению скорости и качества обработки.

В этом посте подробно рассматривается сравнение лазерной и плазменной резки, а также рекомендуется лазерное оборудование, специально разработанное для судостроительного сектора.

Перерабатывающая ситуация в судостроительной отрасли

В постоянно развивающейся судостроительной отрасли очевиден рост спроса на более эффективные методы производства и современное оборудование. Этот рост, подпитываемый постоянным технологическим прогрессом, привел к значительным улучшениям в судостроительных материалах и методах строительства.

Традиционно в отрасли, преимущественно использующей стальные листы, широко использовалась плазменная резка. Однако на фоне этого прогресса продвинутый технология лазерной резки выделяется своей замечательной эффективностью, точностью и экологической устойчивостью, что знаменует собой кардинальный сдвиг в производственных процессах. В соответствии с SCNAfrica, оборудование для лазерной резки становится лучшим партнером для судостроителей и повышает эффективность цепочки поставок.

Подчеркивая эту тенденцию, отчет от RESEARCH AND MARKETS прогнозирует, что к 7.29 году рынок станков для лазерной резки достигнет стоимости в 2023 миллиарда долларов США и будет расти быстрыми темпами. Среднегодовой темп роста 4.89% и дальнейшее увеличение до 10.22 миллиардов долларов США к 2030 году. Такая траектория роста подчеркивает потенциал лазерной резки, способный произвести революцию в производстве листового металла во всей морской отрасли, позиционируя ее как тенденцию, которую нельзя упускать из виду.

Трудности разделки в судостроении

Понимание болевых точек сокращения в судостроительной отрасли будет способствовать последующей работе.

- Толщина и твердость материала: В компонентах кораблей часто используются толстые и твердые материалы, которые сложно эффективно и точно разрезать. Для этого требуются мощные режущие инструменты и методы, способные справиться с такими сложными условиями.

- Точность и точность: высокая точность имеет решающее значение в судостроении, поскольку неточности в резке могут привести к перекосам, влияющим на общую структурную целостность и безопасность судна. Обеспечение точности при резке больших и сложных деталей является серьезной проблемой.

- Воздействие на окружающую среду: Традиционные методы резки часто производят вредные выбросы и отходы, оказывая воздействие на окружающую среду. Перед отраслью стоит задача внедрения более экологически чистых процессов при сохранении эффективности и качества.

- Масштаб производства: Огромный размер компонентов корабля делает резку сложной задачей. Для обработки и перемещения больших стальных листов или профилей для резки требуется специальное оборудование и достаточное рабочее пространство.

- Стоимость и эффективность: Судостроение — затратная отрасль, и процесс резки вносит существенный вклад в эти затраты. Сбалансировать эффективность процесса резки со стоимостью материалов, рабочей силы и оборудования — постоянная задача.

- Термическое искажение: Методы, использующие высокую температуру, такие как плазменная резка, могут вызвать термическую деформацию металла, что может повлиять на форму и посадку отрезанной детали.

- Обслуживание оборудования: Режущее оборудование в судостроении подвергается значительному износу из-за тяжелого характера работы. Необходимо регулярное техническое обслуживание и периодическая замена деталей, что может быть дорогостоящим и отнимать много времени.

Судостроение — узкоспециализированная отрасль, и правильные режущие инструменты имеют решающее значение для обеспечения успеха процесса судостроения. Эти инструменты предназначены для решения уникальных задач, стоящих перед судостроительной промышленностью, включая необходимость точной обработки крупных компонентов и деталей двигателей. Узнайте больше о лазерная система для конкретных нужд судостроительной отрасли ниже.

Свяжитесь с нашими специалистами сейчас!

Мы покроем все ваши потребности от проектирования до установки.

Обзор лазерной резки

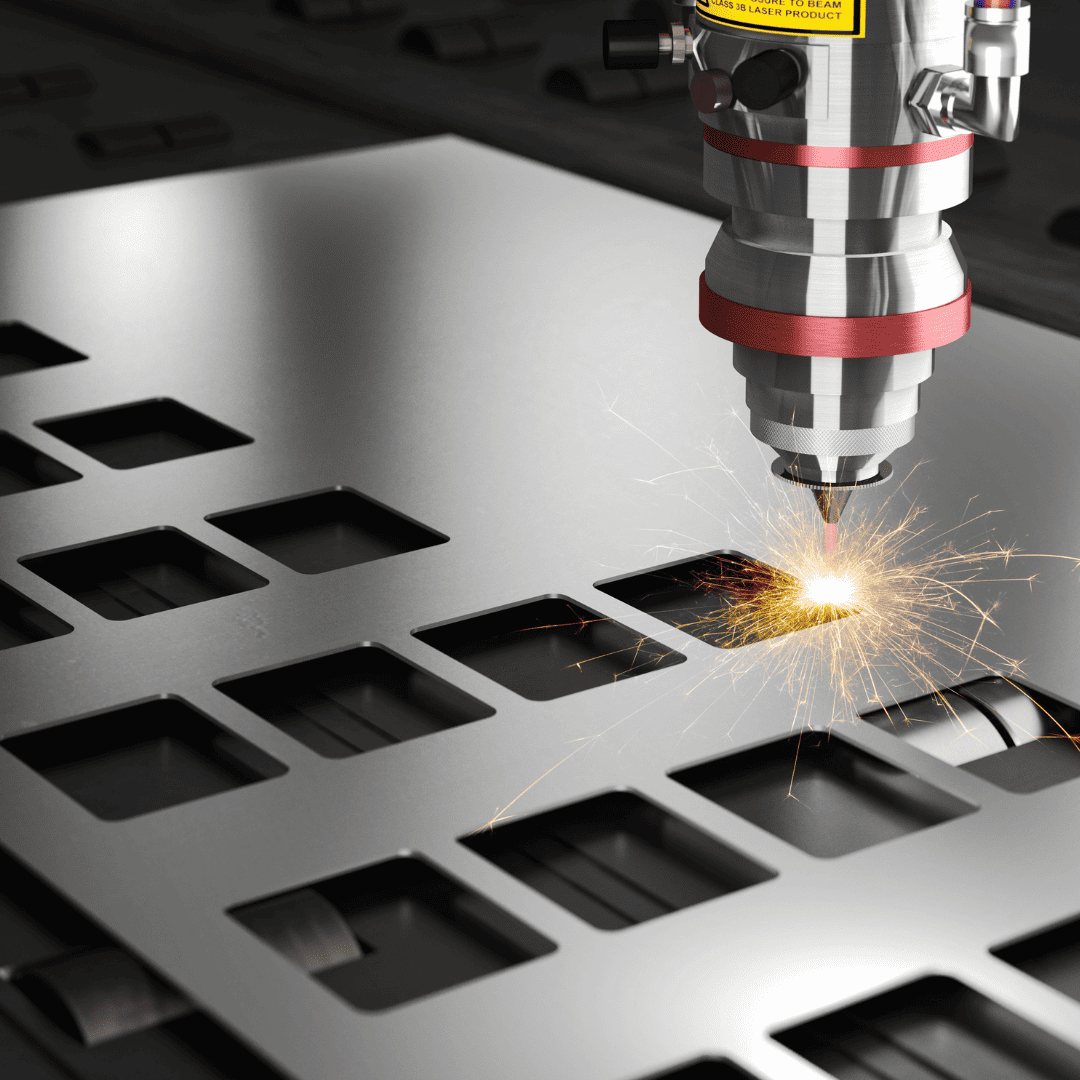

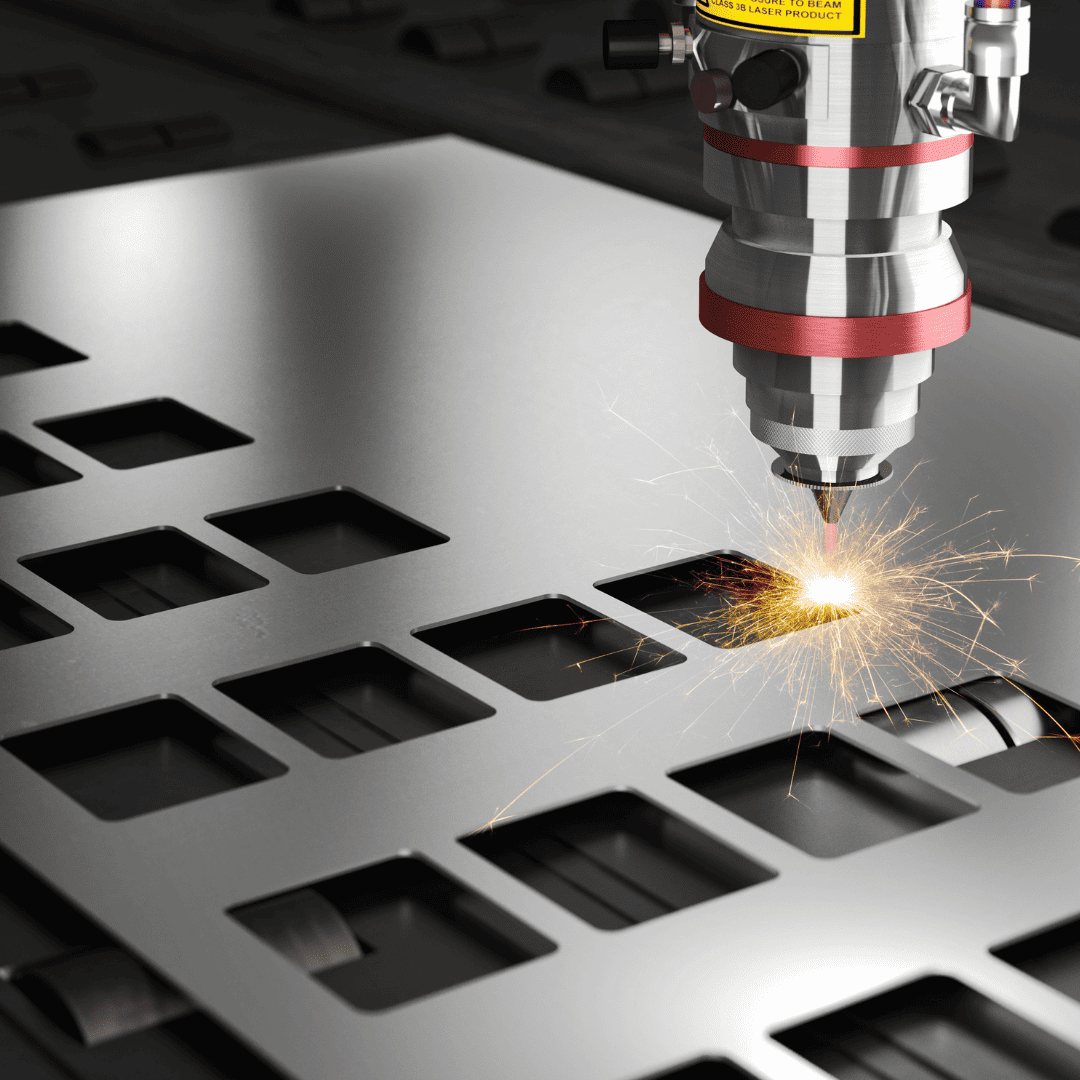

Лазерная резка — это сложная технология, использующая мощный лазерный луч для точной резки или гравировки материалов. Этот процесс отличается своей точностью, универсальностью и эффективностью, что делает его предпочтительным методом в различных отраслях промышленности.

Принцип работы

Лазерная резка предполагает наведение мощный лазерный луч из лазерной фотоники (обычно генерируемой CO2 или волоконный лазер), обычно через оптику, на разрезаемый материал. Этот лазерный луч точно фокусируется на небольшом пятне, что обеспечивает высокую точность. Интенсивное тепло и энергия лазера заставляют материал плавиться, гореть, испаряться или сдуваться струей газа, оставляя на кромке реза высококачественную поверхность.

Процесс лазерной резки представляет собой контролируется с помощью технологии числового программного управления (ЧПУ), который точно направляет лазерный луч по желаемой траектории резки. Этот автоматизированный а точный контроль имеет решающее значение для создания сложных узоров и форм, особенно в таких сложных отраслях, как судостроение или производство. Сочетание мощных лазеров и передовой технологии управления движением делает лазерную резку высокоэффективным и универсальным инструментом для резки различных материалов.

Применяемые материалы

В судостроительной промышленности лазерная резка особенно подходит для обработки различных материалов, каждый из которых выбран с учетом своих особых свойств и роли в судостроении. К наиболее распространенным материалам, подходящим для лазерной резки в судостроении, относятся:

- Сталь и стальные сплавы: Сталь является основой большинства кораблей из-за ее прочности и долговечности. Лазерная резка высокоэффективна для резки стальных листов и профилей различной толщины, используемых в корпусах и надстройках кораблей. Для лазерной резки также хорошо подходят высокопрочные стальные сплавы, обеспечивающие большую устойчивость к коррозии и износу.

- Нержавеющая сталь: Нержавеющая сталь, известная своей устойчивостью к коррозии, часто используется в частях корабля, которые подвергаются воздействию суровых морских условий. Лазерная резка позволяет точно разрезать нержавеющую сталь. для использования в корабельной арматуре, перилах и других компонентах.

- Алюминий и алюминиевые сплавы: Алюминий ценится в судостроении за свой легкий вес и устойчивость к коррозии, что делает его идеальным для высокоскоростных судов и некоторых конструктивных элементов. Лазерная резка позволяет с точностью и скоростью обрабатывать различные алюминиевые сплавы, используемые в судостроении.

- Композитные материалы: В современном судостроении все чаще используются композитные материалы за их соотношение прочности и веса и устойчивость к коррозии. Лазерную резку можно использовать для придания формы композитным панелям и деталям, используемым в различных частях корабля.

- Титан: Хотя он менее распространен из-за своей стоимости, титан может использоваться в конкретных приложениях, таких как гребные винты и выхлопные системы, благодаря своей высокой прочности, легкому весу и исключительной устойчивости к коррозии в соленой воде. Лазерная резка способна удовлетворить самые высокие требования к резке титана.

- Латунь и Медь: Эти материалы часто используются для изготовления декоративных элементов, электрических компонентов и, в некоторых случаях, обшивки корпуса. Лазерная резка позволяет создавать сложные конструкции и точные разрезы в этих материалах.

Каждый из этих материалов представляет собой уникальные проблемы с точки зрения резки, например, различные уровни отражательная способность, теплопроводность и толщина. Технология лазерной резки, особенно современные волоконные лазеры, позволяет эффективно и точно резать эти материалы, что делает ее жизненно важным инструментом в современных процессах судостроения.

Преимущества перед традиционными методами обработки

Технология лазерной обработки показывает несравненные преимущества в судостроительной отрасли. Ниже мы сравниваем его с традиционными методами обработки, особенно Плазменная резка , так и газовая резка, которые чаще всего используются в судостроительной промышленности, чтобы продемонстрировать преимущества лазерной резки.

1. Сравнение эффективности резки

Лазерная резка: Высокая скорость резки, высокая точность. Для тонких и средней толщины пластин прокалывание занимает 0.1-0.3 секунды. При резке тонких листов скорости могут достигать 40 м / мин с ускорение более 1G.

Плазменная резка: Скорости ниже 5 м/мин, с о 0.3G ускорение. Пирсинг измеряется в секундах. При той же скорости резания, если схема резания сложная, эффективность, отражаемая ускорением, более чем в два раза ниже.

| Материалы | Толщина (мм) | лазер мощностью 12 кВт | лазер мощностью 20 кВт | 300А плазма |

| Нержавеющая сталь | 12 | 4.0-5.5 | 6.0-8.5 | 3 |

| 14 | 3.0-5.0 | 5.0-7.0 | 2.67 | |

| 20 | 1.0-1.6 | 1.5-3.2 | 1.93 | |

| 25 | 0.5-0.8 | 1.5-2.0 | 1.43 | |

| 30 | 0.3-0.6 | 1.0-1.5 | 1.08 | |

| 40 | 0.3-0.5 | 0.3-0.6 | 0.45 | |

| 50 | 0.1-0.2 | 0.2-0.5 | 0.26 | |

| Углеродистая сталь | 12 | 3-5 (воздух) | 6-8 (воздух) | 3.94 |

| 14 | 2.5-4 (воздух) | 5-6.5 (воздух) | 3.44 | |

| 20 | 1.2-1.5 (О2) | 2.2-2.8 (воздух) | -2.5 | |

| 25 | 0.5-1.6 (О2) | 1.0-1.6 (О2) | 1.9 | |

| 30 | 0.3-0.7 (О2) | 0.8-2.0 (О2) | 1.5 |

2. Сравнение качества резки

Лазерная резка:

- Команда прорезь для лазерной резки маленькая (около 0.5 мм), а поверхность разреза можно использовать непосредственно для резки и сварки без шлифовки.

- Минимальная деформация резания, низкая шероховатость поверхности и небольшая конусность. Например, мощные станки для лазерной резки имеют узкую ширину реза (обычно 0.1–0.2 мм), высокую точность (0.05–0.1 мм), хорошую шероховатость поверхности и возможность сварки без дальнейшей обработки.

- Высокая точность при резке с точностью позиционирования до 0.05 мм и точностью повторного позиционирования до 0.02 мм.

- Благодаря высокой плотности лазерной энергии и высокой скорости резки, тепловой эффект минимален.

Плазменная резка:

- Плазменная резка имеет более широкие пропилы, чем лазерная резка, примерно на 2 мм больше.

- Точность плазменной резки составляет около 1-2 мм. Поверхность среза имеет наклон 0.5°-1.5°, и срез затвердевает, что затрудняет дальнейшую обработку.

- Плазменная резка происходит медленнее с более широкими пропилами, что приводит к значительным тепловым эффектам и термической деформации.

3. Сравнение окружающей среды

Лазерная резка: Меньший пропил, меньшее тепловое воздействие, более высокая скорость резки, более высокая точность и лучшее качество. удаление пыли.

Плазменная резка: Больший разрез, больше пыли при резке и плохое удаление пыли.

4. Сравнение безопасности

- Лазерный резак с окантовкой защищен таким образом, что человеку не приходится смотреть прямо на лазер. Лазерный резак наземных рельсов с защитной решеткой не нанесет травму человеку.

- Плазменная резка и газовая резка выполняются открытым способом, как правило, без защитных решеток, и существует риск нанесения вреда человеческому организму дуговым излучением.

| Параметр | Лазерная резка | Плазменная/пламенная резка | Преимущество лазера |

| точность позиционирования | 0.1 мм (кровать 10 м) | 0.4 мм (кровать 10 м) | Высокая точность |

| Перпендикулярность сечения | 0.2 мм (толщина 40 мм) | 5 мм (толщина 40 мм) | Не требуется отделка |

| Ширина щели | 0.2-1.6mm | 2-5mm | Экономия 5-7% материалов |

| Маржа и общая граница | 3-4mm | 10 мм | |

| Зона термического влияния | 0.1-0.4mm | 0.5-2.0mm | Меньшее поглощение тепла, небольшая деформация |

| Раздел Качество | Отличный, меньше висящего шлака | Средняя | Не требуется шлифовка |

| Скорость резки (средний лист) | Очень быстро | Средняя | Высокая производительность |

| Вырезаем маленькие отверстия | Отношение диаметра к глубине 20% | Невозможно вырезать маленькие отверстия. | Экономия на бурении и транспортировке |

| Рабочая обстановка | Чистка | Дымчатый | Здоровый и экологически чистый |

Экономические преимущества применения лазерной резки на судах

Теперь давайте узнаем больше о как лазерная резка экономит затраты на проект.

- Использование лазерной обработки позволяет сократить затраты на рабочую силу, сократить процесс и повысить эффективность. От рисунка до лазерной обработки за одну отливку, включая маркировку. Плазменная или огневая обработка также необходима после завершения работы на сверлильном станке с ЧПУ, чтобы бросалось в глаза, с ручной подрезкой, с нанесением номера маркировки каменной ручкой. Использование систем лазерной резки, как правило, может сохранить от 4 до 6 рабочих, и, согласно затратам каждого работника в размере 50,000 200,000 долларов в год, можно сэкономить около 300,000 XNUMX–XNUMX XNUMX долларов в год.

- Лазерная обработка может улучшить коэффициент использования материала. Для плазмы или пламени коэффициент использования материала составляет 70-85%. По сравнению с нашими старыми клиентами примерно за 1 год, коэффициент использования материала при лазерной резке может быть увеличился на 5-8%. По сравнению с годовым объемом обработки стали в 10,000 1 тонн, объем лазерной резки составляет 3/3,000, то есть более 150 тонн, что может увеличить доход на 800 тонн. В расчете $120,000 за тонну, то есть $XNUMX XNUMX/год.

- Увеличение скорости сборки на месте. Суточная заработная плата сборщиков на открытом воздухе находится в пределах 300 долларов в день. Скорость сборки заготовок с помощью системы лазерной резки может быть увеличено на 100%-200%. Основная причина заключается в том, что заготовка, вырезанная лазером, имеет высокая точность и небольшая деформация. В настоящее время рабочие в основном используют сдельную систему оплаты труда, более охотно используют детали, вырезанные лазером, для сборки, повышают доходы и повышают эффективность установки.

- Лазерная резка имеет узкая щель, высокая точность, хорошее поперечное сечение и небольшая конусность. Режущий шов плазмы и пламени составляет от 1 мм до 5 мм, а режущий шов лазера находится между 0.3 мм-1.5мм. Традиционный способ подрезки на куски лома – больше. Лазерная резка имеет меньше отходов и высокую стоимость.

Ниже мы сравниваем лазерную резку мощностью 10,000 XNUMX Вт с плазменной резкой, используя в качестве материала для сравнения углеродистую сталь.

| Статьи затрат | Лазерная резка (12 кВт) | Лазерная резка (20 кВт) | Плазменная резка (300А) |

| Расходные материалы для оборудования ($/час) | 0.7 | 0.7 | 9.7 (Электроды, сопла, вихретоковые кольца и т.п.) |

| Среднее энергопотребление оборудования ($/час) | 8.3 | 11 | 11 |

| Потребление кислорода ($/час) | 1.4 | 1.4 | 1.4 |

| Затраты на обработку (1 человек) и измельчение (2 человека) | 0 | 0 | 8.3 |

| Бурение и позиционирование, перемещение и т. д. (3 человека плюс оборудование и т. д.) | 0 | 0 | 8.3 |

| Фиксированная стоимость (долларов США/час) | 9 (10.4) | 11.7 (13.1) | 38.7 |

| Скорость резки (углеродистая сталь 14 мм) | 4 м / мин | 6 м / мин | 3.4 м / мин |

| Стоимость эксплуатации за метр | 9/60/4м=0.0375$/м | 11.7/60/6м=0.0325$/м | 38.7/60/3.4м=0.19$/м |

| Скорость резки (углеродистая сталь 30 мм) | 0.41 м / мин | 1.2 м / мин | 1.5 м / мин |

| Стоимость эксплуатации за метр | 10.4/60/0.41м=0.41$/м | 13.1/60/1.2м=0.18$/м | 38.7/60/1.5м=0.43$/м |

Из приведенного выше анализа вы знаете, что технология лазерной резки может принести большие преимущества с точки зрения качества и стоимости резки.

Свяжитесь с нашими специалистами сейчас!

Мы покроем все ваши потребности от проектирования до установки.

Применение лазерной резки в судостроении

Приложения технология лазерной резки в судостроении затрагивают все аспекты кораблей. Конкретные области применения в судостроении перечислены ниже:

- Изготовление корпуса: Лазерная резка широко используется для резки пластин и секций морской стали, из которых состоит корпус судна. Его способность точно обрабатывать толстые материалы важна для общей структурной целостности судна.

- Каркас и структурные компоненты: Внутренние конструкции, такие как нервюры, рамы и перегородки, вырезаны лазером, чтобы обеспечить точные размеры и посадку. Эта точность имеет решающее значение для поддержания прочности и устойчивости корабля.

- Конструкция палубы: Палубы кораблей состоят из множества стальных листов и сложных компонентов. Лазерная резка обеспечивает точность, необходимую для правильного выравнивания этих деталей во время сборки.

- Элементы надстройки: Надстройка корабля, включающая такие части, как мостик, навигационные рубки и жилые помещения, требует точной резки различных компонентов. Лазерная резка позволяет создавать сложные конструкции и точные размеры.

- Дверные, оконные и люковые рамы: Точная резка рам для дверей, окон и люков имеет решающее значение для обеспечения водонепроницаемости и надежности затворов, чего можно эффективно достичь с помощью лазерной резки.

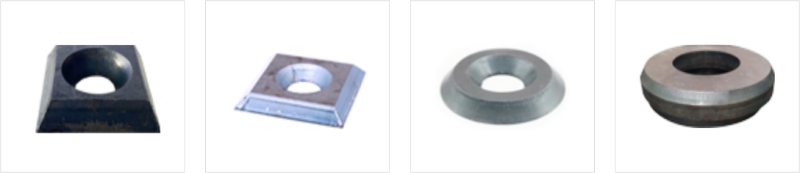

- Компоненты двигателя и оборудования: В машинном отделении различные металлические детали и компоненты могут быть вырезаны лазером в соответствии с особыми требованиями к установке и обслуживанию оборудования.

Как выбрать станок для лазерной резки?

Выбор подходящего станка для лазерной резки для судостроительной промышленности предполагает рассмотрение нескольких ключевых факторов, гарантирующих соответствие машины конкретным требованиям судостроения. Чтобы вы ничего не пропустили, мы составили подробный список критериев, которые следует учитывать:

- Совместимость материалов: Выбранный лазерный резак должен быть способен обрабатывать материалы, обычно используемые в судостроении, такие как толстые стальные пластины, алюминийи композиты. Он должен эффективно прорезать эти материалы с желаемым качеством.

- Мощность лазера и Тип: Выше мощность лазера необходим для более толстых и твердых материалов. Обычно лазер более высокой мощности более эффективен для резки толстых стальных листов. Выбирайте между лазерами CO2, которые распространены и эффективны для широкого спектра задач. материалыи волоконные лазеры, которые более эффективен для металлов и обеспечивают более высокую энергоэффективность.

- Размер кровати для резки: Учитывая большие размеры материалов, используемых в судостроении, режущая кровать Лазерная машина должна быть достаточно большой, чтобы соответствовать этим размерам. Убедитесь, что режущая станина или рабочая зона машины подходят для материалов типичных размеров, используемых в судостроении.

- Точность и аккуратность: Машина должна обеспечивать высокую точность и аккуратность, чтобы обеспечить идеальную совместимость компонентов в процессе сборки корабля. Это имеет решающее значение для сохранения структурной целостности и безопасности судна.

- Скорость и производительность: Оцените скорость резания машины. Более высокие скорости резки повышают производительность, что жизненно важно в крупномасштабных производственных процессах, таких как судостроение.

- Долговечность и надежность: Среда судостроения может быть требовательной. Выбирайте прочный и надежный лазерный резак, способный работать в сложных условиях и в течение длительного времени без значительных простоев.

- Простота использования и управления: Удобные интерфейсы и надежное программное обеспечение контроль важен для эффективной работы. Совместимость с программным обеспечением CAD/CAM и программируемыми системами ЧПУ необходима для точной и сложной резки.

- Особенности безопасности: Безопасность имеет первостепенное значение. Машина должна иметь встроенные функции безопасности, такие как экстракторы дыма, системы пожаротушения и защитные блокировки для защиты операторов и рабочей среды.

- Техническая поддержка и обслуживание: Учитывайте наличие технической поддержки, сервисного обслуживания и запасных частей от производителя. Надежная послепродажная поддержка имеет решающее значение для минимизации простоев и поддержания производительности машины в течение длительного времени.

- Эффективность затрат: Наконец, оцените общую стоимость владения, включая начальная цена покупки, операционные затраты, техническое обслуживаниеи потенциальная экономия в виде повышения производительности и сокращения отходов.

Продуктовые решения для судостроительной отрасли

Поняв, как правильно выбрать лазерный резак, вы сможете принять более правильное решение. Конечно, если вы хотите купить напрямую, мы предлагаем продуктовые решения для судостроительной промышленности.

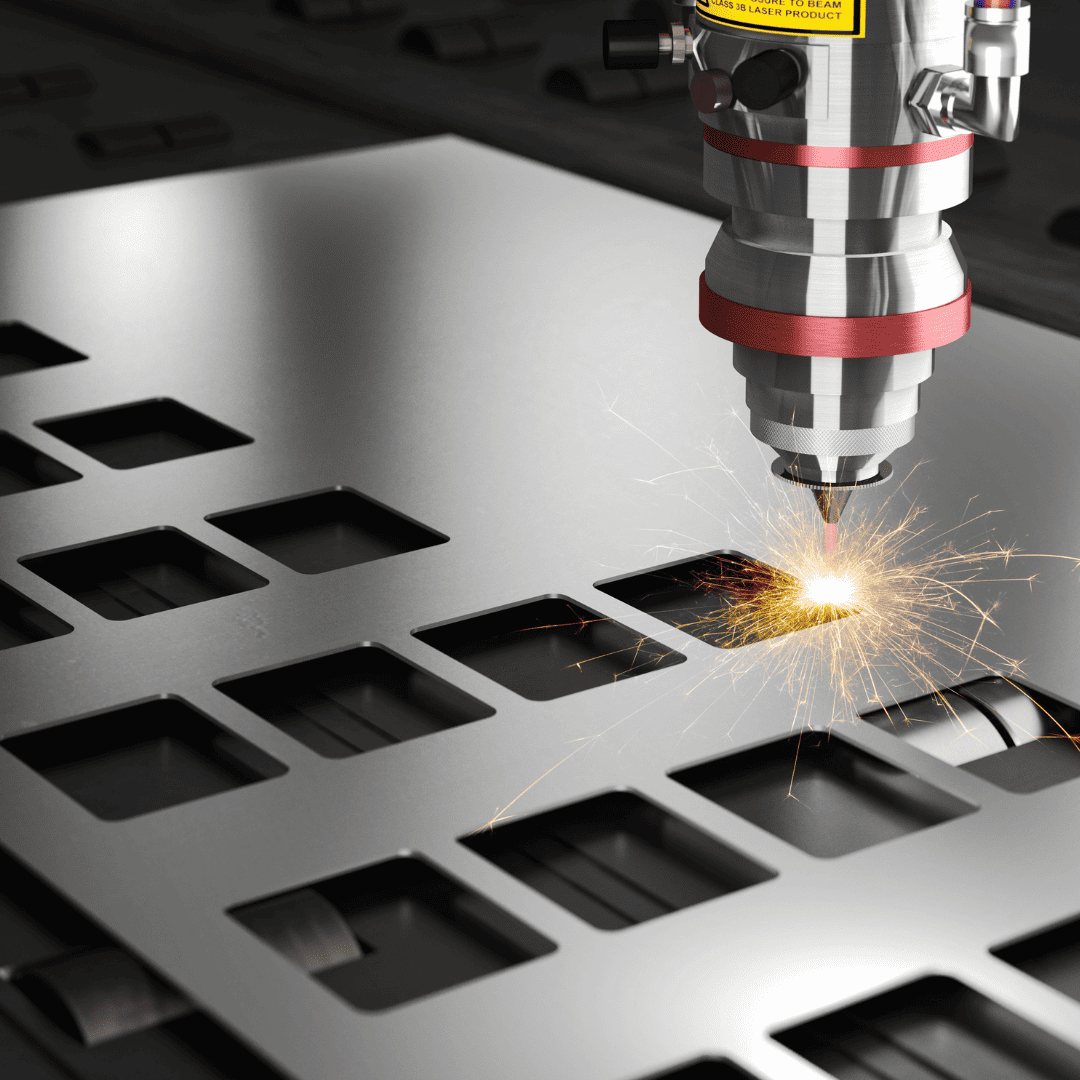

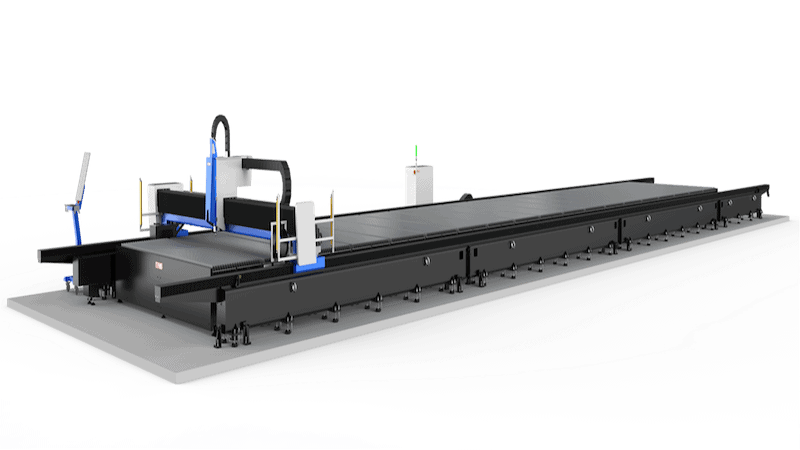

1. Станок для лазерной резки высокой мощности GX-T.

Мощный станок лазерной резки GX-T является оптимальным выбором для судостроительной промышленности благодаря своим расширенным функциям и возможностям. Этот станок оснащен интеллектуальной системой управления по шине и высокоэффективной и мощной лазерной режущей головкой, специально разработанной для сложных задач.

Ключевые особенности GX-T включают в себя:

- Диапазон мощности: волоконно-лазерная резка предлагает широкий выбор вариантов электропитания, от 6000W к 30000W. Такая гибкость позволяет ему легко работать с материалами различной толщины и типами, обычно используемыми в судостроении.

- Большая площадь обработки: GX-T может работать с крупными заготовками, что очень важно в судостроении. Он предлагает несколько вариантов области обработки, в том числе 6000×2000 мм, 8000×2500 мм и 1200×3000 мм.. Эта возможность гарантирует точную резку крупных компонентов корабля.

- Интеллектуальная система управления шиной: Эта система повышает общую эффективность машины. Он обеспечивает бесперебойную связь между различными компонентами, что приводит к точному управлению и сокращению времени обработки, что имеет решающее значение в крупномасштабном производстве, таком как судостроение.

- Сложная лазерная режущая головка: режущая головка предназначен для работы на большой мощности, что делает его идеальным для резки толстых материалов, используемых в судостроении. Его конструкция обеспечивает высокую точность и качество процесса резки, уменьшая необходимость вторичной обработки.

- Универсальность и эффективность: Сочетание мощности, размера и интеллектуального управления делает GX-T очень универсальным и эффективным, способным выполнять широкий спектр задач по резке в судостроительной промышленности с высокой точностью и скоростью.

Мощный станок для лазерной резки GX-T отличается не только своими возможностями резки, но и инновационным дизайном станины, повышающим его долговечность и функциональность, особенно для таких сложных условий, как судостроение. Ключевые аспекты дизайна кровати включают в себя:

- Полупустотелая конструкция кровати: Использует Холоднотянутая пластина толщиной 30 мм. в качестве основной балки с графитовой защитой, снижающей тепловое воздействие и минимизирующей риски деформации.

- Съемная конструкция задней рамы: Облегчает транспортировку и погрузку контейнера, повышая его мобильность для нужд международных перевозок.

- Съемная перекладина на режущей платформе: Позволяет легко заменять детали, подверженные тепловой деформации, обеспечивая эффективное техническое обслуживание.

- Один двигатель для двухплатформенного обмена переводами: Упрощает механическую конструкцию машины, обеспечивая плавную работу и сокращение затрат на техническое обслуживание.

Эти конструктивные особенности в совокупности повышают эффективность, долговечность и простоту обслуживания машины GX-T, что делает ее идеальным выбором для удовлетворения строгих требований судостроительной промышленности.

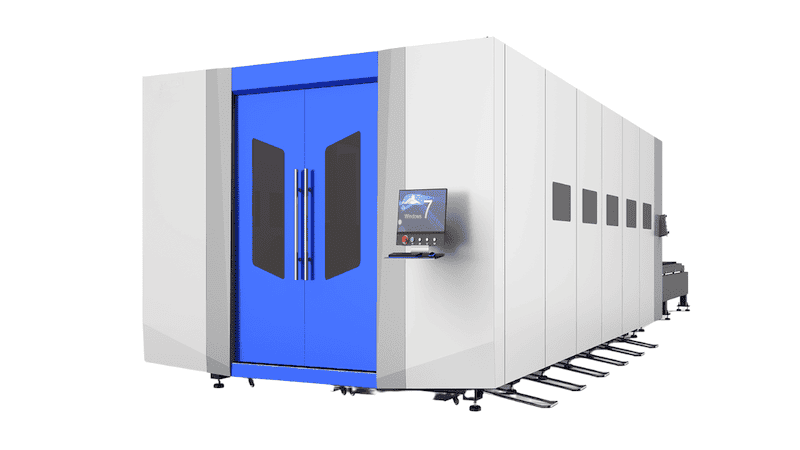

2. Станок для лазерной резки фасок рельсов H26030G.

Станок для лазерной резки фасок наземных рельсов H26030G — это оборудование, которое настоятельно рекомендуется использовать в судостроительной промышленности. Оно предлагает индивидуальные функции для повышения эффективности и точности. Ключевые особенности включают в себя:

- Настраиваемая зона обработки и резка под углом: Допускает пользовательские спецификации в области обработки, с возможностью ± 45 ° косая резка, отвечающий различным требованиям судостроения.

- Электропитание: Доступен в широком диапазоне 12000W к 40000W, обеспечивая гибкость и мощность для работы с материалами различной толщины.

- Модульная конструкция: Платформа и станина станка имеют модульную конструкцию, что обеспечивает простоту обслуживания и снижает риск тепловой деформации во время длительной лазерной резки.

- Прочная конструкция кровати: Имеет конструкцию с соединенным слоем, эффективно снижающую тепловую деформацию и продлевающую срок службы 30 лет. Отделение станины от рабочего стола сводит к минимуму удары при загрузке тяжелого материала, сохраняя точность.

- Усовершенствованная балочная конструкция: использует анализ высококачественной стали и механических данных для обеспечения жесткости балки и минимальной деформации на высоких скоростях, решая проблему точности при резке большой площади.

- Особенности безопасности: Подвижная балка защищена решеткой, предотвращающей столкновения и обеспечивающей безопасность машины и оператора.

- Эффективная система дымоудаления: Применяет более дорогостоящий, но более эффективный система дымоудаления с правым всасыванием и левым всасыванием, улучшая удаление пыли и обеспечивая более чистую рабочую среду.

Такое сочетание функций делает H26030G адаптируемым, точным и долговечным выбором для удовлетворения сложных требований судостроительной промышленности.

Свяжитесь с нашими специалистами сейчас!

Мы покроем все ваши потребности от проектирования до установки.

Часто задаваемые вопросы

1. Какую пользу технология лазерной резки приносит морской и судостроительной отрасли в целом?

Технология лазерной резки предлагает значительные преимущества для морской и судостроительной промышленности, такие как повышение скорости сварки, высокое качество резки и снижение производственных затрат, что способствует общей эффективности и конкурентоспособности отрасли.

2. Какую роль играют технологии лазерной резки в снижении потребности во вторичной обработке в судостроении?

Высокая точность и точность технологии лазерной резки устраняют необходимость вторичной обработки, такой как удаление заусенцев или чистовая обработка, оптимизируя производственный процесс и сокращая общее время и ресурсы, необходимые для производства.

3. Можно ли интегрировать технологию лазерной резки с другими сварочными процессами в судостроительной отрасли?

Да, технологию лазерной резки можно интегрировать с другими процессами сварки, такими как дуговая сварка, гибридная сварка и т. д. газометаллическая сварка, предлагая комплексное решение для изготовления и сборки компонентов в судостроении.

Заключение

Технология лазерной резки существенно меняет судостроительную отрасль, предлагая беспрецедентную точность и скорость обработки. Этот передовой метод позволяет эффективно резать толстые скобы при судостроении, уменьшая количество ошибок и необходимость вторичной отделки. Использование лазерной резки не только ускоряет производство, но и оказывается экономически эффективным в долгосрочной перспективе. В целом, лазерная резка является важнейшим технологическим достижением, определяющим будущее эффективного и инновационного судостроения.

Не упустите лазерные решения Baison!

Готовы произвести революцию в своих судостроительных проектах с помощью передовых лазерных технологий? Узнайте, как Байсон Лазер может улучшить ваши проекты с беспрецедентной точностью и эффективностью. Свяжитесь с нами сегодня, чтобы узнать больше и сделать первый шаг к преобразованию ваших возможностей судостроения с помощью лазерной резки и лазерная сварка. Ваше будущее в современном морском строительстве начинается с Baison Laser!